Таблица соответствия HB — HRC

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

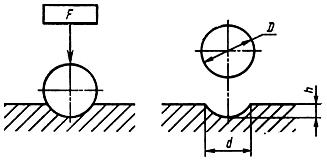

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) — при P:D2=10, мягкие (HB

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Таблица соответствия HB – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79)

Твердость по Роквеллу (эталонная)

Твердость по Роквеллу

Твердость по Бринеллю

HRCэ

D=10мм HB

Р=3000кг диаметр отпечатка в мм

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю.

ГОСТ 9012-59 МЕТАЛЛЫ. Метод измерения твердости по Бринеллю

| Номинальный диаметр шарика, мм | Предельное отклонение |

| 10,0 | ± 0,005 |

| 5,0 | ± 0,004 |

| 2,5 | ± 0,003 |

| 2,0 | ± 0,003 |

| 1,0 | ± 0,003 |

Требования к разноразмерности по диаметру, непостоянству единичного диаметра, отклонению от сферичности и шероховатости поверхности должны соответствовать шарикам степени точности 20 по ГОСТ 3722.

(Измененная редакция, Изм. N 5).

3.3. (Исключен, Изм. N 5).

4. ИЗМЕРЕНИЕ ТВЕРДОСТИ

4.1. Измерение твердости проводят при температуре

При разногласиях в оценке качества металлопродукции измерение твердости проводят при температуре (23±5) °С.

(Поправка, ИУС 4-2003).

4.2. При измерении твердости прибор должен быть защищен от ударов и вибрации.

4.3. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца должны быть очищены от посторонних веществ (окалины, смазки и др.).

4.4. Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

4.5. При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава;

при твердости металлов более 450 единиц — шарики из твердого сплава.

4.6. Значение выбирают в зависимости от металла и его твердости в соответствии с табл. 2.

| Материал | Твердость по Бринеллю | K |

| Сталь, чугун, высокопрочные сплавы (на основе никеля, кобальта и др.) | До 140 | 10 |

| 140 и более | 30 | |

| Титан и сплавы на его основе | От 50 | 15 |

| Медь и сплавы на ее основе, легкие металлы и их сплавы | Менее 35 | 5 |

| От 35 | 10 | |

| Подшипниковые сплавы | От 8 до 50 | 2,5 |

| Свинец, олово и другие мягкие металлы | До 20 | 1 |

Усилие Fв зависимости от значения Kи диаметра шарика Dустанавливают в соответствии с табл. 3.

Таблица 3

| Диаметр шарика D, мм | Усилие F, Н (кгс), для K | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 15 | 10 | 5 | 2,5 | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Твердость по Бринеллю НВ, HBW | Продолжительность выдержки, с |

| До 10 | 180 |

| до 35 | 120 |

| 35 » 100 | 30 |

| 100 | 10-15 |

Время от начала приложения усилия до достижения им заданной величины должно составлять 2-8 с.

4.9. Расстояние между центром отпечатка и краем образца должно быть не менее 2,5 диаметров отпечатка d; расстояние между центрами двух смежных отпечатков должно быть не менее четырех диаметров отпечатка; для металлов с твердостью до 35 НВ (HBW) эти расстояния должны быть соответственно 3d и 6d.

При разногласиях в результатах измерения твердости на образцах с криволинейной поверхностью длина и ширина изготовленной плоской площадки должны быть не менее двух диаметров Dшарика.

4.10. После измерения твердости на обратной стороне образца не должно наблюдаться пластической деформации от отпечатка.

4.11. Диаметр отпечатка dизмеряют с помощью микроскопа или других средств измерения с предельной погрешностью:

±0,5% (при применении шариков диаметром 1,0; 2,0 или 2,5 мм);

±0,25% (при применении шариков диаметром 5,0 и 10,0 мм) от диаметра шарика.

4.12. Диаметры отпечатков d1 и d2 измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка d принимается среднеарифметическое значение результатов измерений. При этом разность измерений диаметров одного отпечатка не должна превышать 2% меньшего из них.

Для анизотропных металлов разность измерений диаметров отпечатка должна быть указана в нормативно-технической документации на металлопродукцию.

4.13. Количество отпечатков при измерении твердости и способ обработки результатов измерений указывают в нормативно-технической документации на металлопродукцию.

4.14. Твердость по Бринеллю определяют по формулам приложения 1 или таблицам приложения 3.

Разд. 4 (Измененная редакция, Изм. N 5).

5. ПРОТОКОЛ ИСПЫТАНИЙ

В протоколе измерения твердости должно быть указано:

число твердости для каждого отпечатка;

число твердости, полученное в результате обработки результатов измерений.

Разд. 5 (Измененная редакция, Изм. N 5).

ПРИЛОЖЕНИЕ 1 (обязательное). Определения и обозначения

ПРИЛОЖЕНИЕ 1

Обязательное

| Обозначение | Наименование |

| D | Диаметр шарика, мм |

| F | Усилие, Н (кгс) |

| d | Диаметр отпечатка, мм |

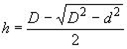

| h | |

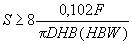

| S | Толщина образца, мм |

| A | Площадь поверхности сферического отпечатка, мм |

| K | |

| НВ | Твердость по Бринеллю при применении стального шарика |

| HBW | Твердость по Бринеллю при применении шарика из твердого сплава |

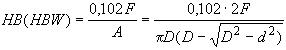

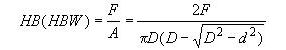

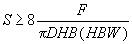

Твердость по Бринеллю НВ (HBW) численно равна отношению приложенного усилия к площади сферического отпечатка и рассчитывается по формулам

когда усилие Fвыражено в Н;

когда усилие F выражено в кгс.

Твердость по Бринеллю обозначают символом НВ (HBW), которому предшествует числовое значение твердости из трех значащих цифр, и после символа указывают диаметр шарика, значение приложенного усилия (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с.

250 НВ 5/750 — твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм, при усилии 750 кгс (7355 Н) и продолжительности выдержки от 10 до 15 с;

575 HBW 2,5/187,5/30 — твердость по Бринеллю 575, определенная при применении шарика из твердого сплава диаметром 2,5 мм, при усилии 187,5 кгс (1839 Н) и продолжительности выдержки 30 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при усилии 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW: например, 185 НВ, 600 HBW.

Обозначения параметров приведены на чертеже.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). Минимальная толщина образца

| Диаметр отпечатка, мм | Минимальная толщина образца при диаметре шарика, мм | ||||

| 1 | 2 | 2,5 | 5 | 10 | |

| 0,2 | 0,08 | ||||

| 0,3 | 0,18 | ||||

| 0,4 | 0,33 | ||||

| 0,5 | 0,54 | 0,25 | |||

| 0,6 | 0,80 | 0,37 | 0,29 | ||

| 0,7 | 0,51 | 0,40 | |||

| 0,8 | 0,67 | 0,53 | |||

| 0,9 | 0,86 | 0,67 | |||

| 1,0 | 1,07 | 0,83 | |||

| 1,1 | 1,32 | 1,02 | |||

| 1,2 | 1,60 | 1,23 | 0,58 | ||

| 1,3 | 1,46 | 0,69 | |||

| 1,4 | 1,72 | 0,80 | |||

| 1,5 | 2,0 | 0,92 | |||

| 1,6 | 1,05 | ||||

| 1,7 | 1,19 | ||||

| 1,8 | 1,34 | ||||

| 1,9 | 1,50 | ||||

| 2,0 | 1,67 | ||||

| 2,2 | 2,04 | ||||

| 2,4 | 2,46 | 1,17 | |||

| 2,6 | 2,92 | 1,38 | |||

| 2,8 | 3,43 | 1,60 | |||

| 3,0 | 4,0 | 1,84 | |||

| 3,2 | 2,10 | ||||

| 3,4 | 2,38 | ||||

| 3,6 | 2,68 | ||||

| 3,8 | 3,00 | ||||

| 4,0 | 3,34 | ||||

| 4,2 | 3,70 | ||||

| 4,4 | 4,08 | ||||

| 4,6 | 4,48 | ||||

| 4,8 | 4,91 | ||||

| 5,0 | 5,36 | ||||

| 5,2 | 5,83 | ||||

| 5,4 | 6,33 | ||||

| 5,6 | 6,86 | ||||

| 5,8 | 7,42 | ||||

| 6,0 | 8,00 | ||||

Приложения 1, 2 (Измененная редакция, Изм. N 5).

ПРИЛОЖЕНИЕ 3 (обязательное). Таблицы величин твердости по Бринеллю

При диаметре шарика D=»10 мм, испытательной нагрузке F=29430 Н (3000 кгс) и K=30

| d, мм | 0,00 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| 2,40 | 653 | 648 | 643 | 637 | 632 | 627 | 621 | 616 | 611 | 606 |

| 2,50 | 601 | 597 | 592 | 587 | 582 | 578 | 573 | 569 | 564 | 560 |

| 2,60 | 555 | 551 | 547 | 543 | 538 | 534 | 530 | 526 | 522 | 518 |

| 2,70 | 514 | 510 | 507 | 503 | 499 | 495 | 492 | 488 | 485 | 481 |

| 2,80 | 477 | 474 | 471 | 467 | 464 | 461 | 457 | 454 | 451 | 448 |

| 2,90 | 444 | 441 | 438 | 435 | 432 | 429 | 426 | 423 | 420 | 417 |

| 3,00 | 415 | 412 | 409 | 406 | 404 | 401 | 398 | 395 | 393 | 390 |

| 3,10 | 388 | 385 | 383 | 380 | 378 | 375 | 373 | 370 | 368 | 366 |

| 3,20 | 363 | 361 | 359 | 356 | 354 | 352 | 350 | 347 | 345 | 343 |

| 3,30 | 341 | 339 | 337 | 335 | 333 | 331 | 329 | 326 | 325 | 323 |

| 3,40 | 321 | 319 | 317 | 315 | 313 | 311 | 309 | 307 | 306 | 304 |

| 3,50 | 302 | 300 | 298 | 297 | 295 | 293 | 292 | 290 | 288 | 286 |

| 3,60 | 285 | 283 | 282 | 280 | 278 | 277 | 275 | 274 | 272 | 271 |

| 3,70 | 269 | 268 | 266 | 265 | 263 | 262 | 260 | 259 | 257 | 256 |

| 3,80 | 255 | 253 | 252 | 250 | 249 | 248 | 246 | 245 | 244 | 242 |

| 3,90 | 241 | 240 | 239 | 237 | 236 | 235 | 234 | 232 | 231 | 230 |

| 4,00 | 229 | 228 | 226 | 225 | 224 | 223 | 222 | 221 | 219 | 218 |

| 4,10 | 217 | 216 | 215 | 214 | 213 | 212 | 211 | 210 | 209 | 208 |

| 4,20 | 207 | 205 | 204 | 203 | 202 | 201 | 200 | 199 | 198 | 198 |

| 4,30 | 197 | 196 | 195 | 194 | 193 | 192 | 191 | 190 | 189 | 188 |

| 4,40 | 187 | 186 | 185 | 185 | 184 | 183 | 182 | 181 | 180 | 179 |

| 4,50 | 179 | 178 | 177 | 176 | 175 | 174 | 174 | 173 | 172 | 171 |

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. Стандарт полностью соответствует СТ СЭВ 468-88, ИСО 410-82, ИСО 6506-81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2789-73 | 1.2 |

| ГОСТ 3722-81 | 3.2 |

| ГОСТ 23677-79 | 3.1 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4-94)

6. ИЗДАНИЕ (август 2006 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными Пост. N 1716 от 16.05.79; Пост. N 3573 от 12.10.84; в марте 1986 г., октябре 1989 г. (ИУС 6-63, 7-79, 1-85, 6-86, 2-90), с Поправками (ИУС 4-2001, 1-2003)

( F выражена в H);

( F выражена в H); ;(F выражена в кгс).

;(F выражена в кгс). , мм

, мм