КамАЗ на метане: принцип работы двигателя, расход топлива на 100 км, отзывы

Природный газ, используемый в качестве моторного топлива, отличается повышенной устойчивостью к детонации и позволяет сократить количество вредных выбросов. На газообразном топливе способны работать моторы с воспламенением от искры и сжатия. Грузовой КамАЗ на метане начал разрабатываться в 1984 г., была выпущено несколько малых серий. С распадом СССР сборка подобной техники прекратилась. В 2015 г. в производственной программе завода появились новые версии грузовиков, оснащенных газодизельными моторами.

Как работает

Из-за повышенного октанового числа газового топлива использование стандартного мотора недопустимо. Для эксплуатации на чистом метане необходим новый двигатель, что увеличивает стоимость автомобиля. Поэтому газовый КамАЗ оснащается специально доработанной стандартной силовой установкой. На моторах установлена головка блока с иной конструкцией, обеспечивающая снижение степени сжатия до 12. Изменениям подвергается поршневая группа и клапаны, поскольку температура горения газовой смеси выше.

Принцип работы двигателя основан на воспламенении смеси газа и воздуха искрой от свечи зажигания, которая установлена вместо форсунки впрыска топлива. Подача газа выполняется многоточечной системой впрыска во впускной коллектор. Форсунки расположены рядом с впускными каналами цилиндров, что обеспечивает однородность смеси и позволяет снизить токсичность выхлопа. Управление подачей топлива и воспламенением ведется электронным контроллером.

Альтернативный вариант основан на смешивании жидкого дизельного топлива с газом в необходимой пропорции.

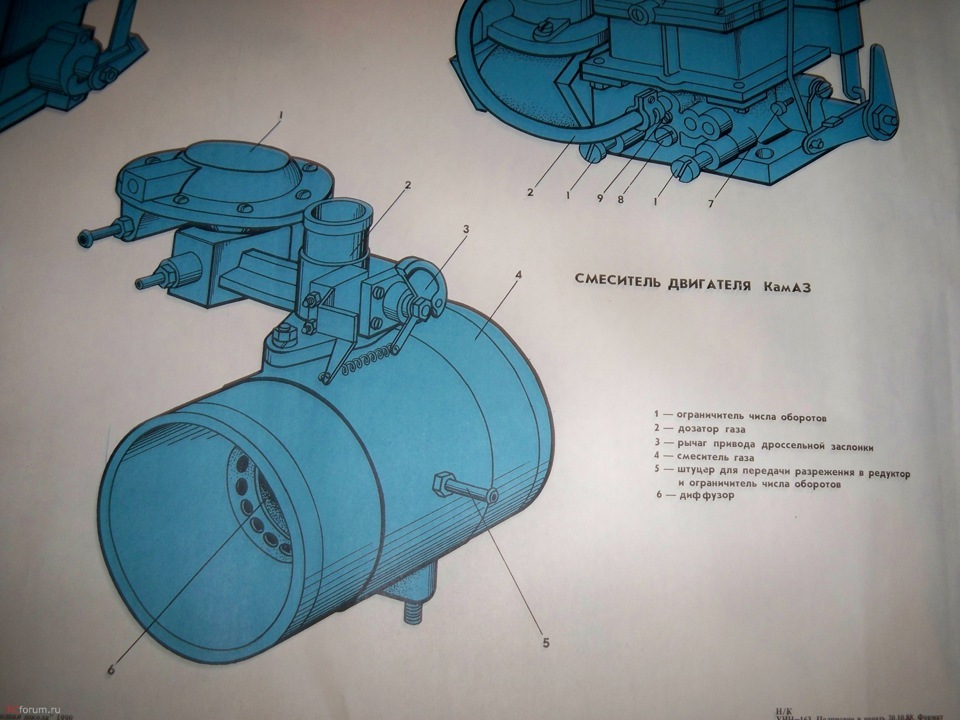

Пуск силовой установки возможен только на дизельном топливе. Затем газ подается через специальный редуктор, понижающий давление. После этого газ попадал в смеситель, формировавший рабочую смесь. В конструкции узла имелся регулятор частоты вращения, а также устанавливался ограничитель объема подаваемой горючей смеси.

Рабочая смесь сжималась в цилиндре. Для воспламенения используется малая доза дизельного топлива. Момент подачи дозы рассчитан таким образом, что она воспламенится раньше объема газа. После вспышки дизельного топлива начинается горение смеси метана и воздуха. Такая схема газового двигателя позволяла работать на жидком и газообразном горючем. Но развития конструкция не получила.

Ранние и экспериментальные версии машин оснащались баллонной установкой, размещенной за кабиной или на раме. Затем появилась схема монтажа 8 баллонов параллельно лонжеронам рамы. Емкости установлены симметрично продольной оси автомобиля на специальных защитных ложементах. Встречается комбинированная схема: часть емкостей смонтирована за кабиной, а часть — под грузовой платформой или самосвальным кузовом. Все баллоны соединены между собой магистралями с предохранительными клапанами и вентилями.

Технические характеристики

Основные характеристики двигателя семейства КамАЗ-840:

- диаметр цилиндра — 120 мм;

- ход поршня — 130 мм;

- рабочий объем — 11760 см³;

- мощность — 300 л.с. при 1900 об/мин;

- крутящий момент — 1225 Н/м при 1200-1400 об/мин;

- степень сжатия — 12;

- расход топлива — 25-30 м³ газа на 100 км пробега;

- норма токсичности — Евро-4.

На некоторые модификации грузовиком КамАЗ устанавливают импортные дизели, адаптированные для работы на метане. Моторы удовлетворяют нормативам Евро-5. Завод выпускает пробные модели автомобилей с мотором Mercedes Benz, способным работать как на чистом дизельном топливе, так и смеси солярки и метана.

Запас газа располагается в баллонах, размещенных за кабиной (вместимостью по 80 л) и на раме (объем 100 л). Стандартная комплектация предусматривает установку 9 малых и 7 больших емкостей, имеющих вместимость 1420 л. Общий запас метана, сжатого до давления 200 атм, составляет 284 м³.

Плюсы и минусы Камазов на метане

Основные плюсы камаза на метане:

- маленький расход денег на топливо;

- бесшумная работа движка;

- экологичный вид топлива;

- сокращаются выбросы углекислого газа в окружающую среду;

- на газомоторном оборудовании меньше расходов на запчасти;

- в качестве топлива используется метан, это самый безопасный вид горючего.

Основные минусы камаза на метане:

- возможные сбои в работе в холодное время года;

- небезопасность оборудования в аварийных ситуациях.

Правила эксплуатации автомобилей с ГБО

Руководство запуска ГБО на Камазе:

- включить зажигание, двигатель сначала начнет работать на бензине;

- на переключателе cng мигает красный фонарик, это значит, что автомобиль работает на бензине;

- в холодное время двигатель нужно прогреть до 35 градусов, если это не сделать, то газовое оборудование может выйти из строя;

- переключить работу двигателя на газовое оборудование.

- Тогда, когда у вас возникают проблемы с работой газового оборудования, не стоит пытаться самостоятельно его починить. Необходимо сразу обратиться в сервисный центр.

- Нельзя эксплуатировать автомобиль, когда газа в баке осталось меньше 10%.

- Воздушный фильтр нужно заменять каждые 5000 километров.

- В ГБО необходимо регулярно сливать скопившейся конденсат. Это нужно делать каждые 3000 километров.

- Если наблюдается сбой в работе оборудования, то нужно переключиться на бензиновый ход и обратиться в СТО.

- Нельзя использовать автомобиль, когда в бензиновом баке нет топлива.

Точно также работают автомобили на пропане.

Требования, предъявляемые к газообразным топливам

Главные требования, которым должен соответствовать СПГ:

- газ должен обладать высокой смешиваемостью с воздухом, чтобы вырабатывалась горючая смесь;

- смесь должна иметь высокий уровень калорийности;

- при сгорании сжатого газа в двигатели не должно быть детонации;

- минимальное содержание в газе примесей;

- возможность хранения своих свойств долгое время;

- невысокая стоимость.

Основные неисправности и ремонт

Проведение ремонта и ТО Камаза на ГБО имеет целый ряд особенностей. Если при ремонте будет оказываться тепловое воздействие на автомобиль, например, сварка, необходимо выполнить следующие действия:

- выпустить из баллонов весь газ;

- перевести весь остававшийся газ при работающем двигателе;

- продуть баллоны азотом;

- плотно закрыть все клапаны;

- как только ремонт будет завершен, нужно проверить газовое оборудование на повреждения.

Возможные неисправности в газовом оборудовании представлены ниже.

Машина не заводиться:

- плотно закрыть клапан ГБО;

- остановить подачу газа;

- проверить систему охлаждения двигателя;

- проверить клапан редуктора.

При появление запаха газа нужно проверить соединения внутри газового оборудования.

Бензиновый расход топлива серьезно повышается после переключения с ГБО, тогда необходимо проверить герметичность электромагнитного клапана.

Работа двигателя с ростом пробега сильно ухудшается. Это может быть связано с износом запчастей.

Прогретый двигатель запускается не сразу:

- смещение регулировочного винта;

- перепады давления внутри баллонов;

- баллоны пропускают газ.

Слишком большой расход газа может быть связан с не герметичностью топливного шланга или с засорением воздушного фильтра баллонов.

Камазы на метане

Камаз 5490 является газодизельным автомобилем. Эта модель, работающая на метане, стала очень популярной благодаря своей комфортности и низкому расходу топлива. Кроме того, Камаз оборудован двигателем от компании Мерседес.

Камаз 65115 также работает на природном газу. Это полноприводный строительный самосвал. У него 2 ведущих задних моста, благодаря которым он может перевозить груз весом до 15 тонн.

Таким образом, Камазы на метане сейчас получают большую популярность. Новые модели также оснащаются газовым оборудованием, так как это позволяет сократить расходы на топлива практически в 2 раза.

Отзывы владельцев и цена установки

Стоимость седельного тягача, оснащенного газовым оборудованием, начинается от 3,4 млн рублей. Цена переоборудования дизельной машины в газобаллонный вариант составляет 0,5-0,7 млн рублей. За эту сумму переделывается двигатель, на раме устанавливаются баллоны и магистрали. Владельцу выдается сертификат, позволяющий эксплуатировать грузовой автомобиль. Кустарная переделка двигателей запрещена.

Александр, 38 лет, Краснодарский край.

В эксплуатации находится самосвал, оснащенный газобаллонной установкой в заводских условиях. За полгода эксплуатации пришлось заменить 1 из свечей. Крутящего момента двигателя хватает для движения полностью нагруженного автомобиля. Запаса газа хватает в среднем на 400 км пробега. Минусом является длительность заправки (30-40 минут), а также расположение газового редуктора, который заливается водой. Встречается проблема заклинивания вентилей на баллонах.

Олег, 43 года, Екатеринбург.

Организация приобрела несколько седельных тягачей с переоборудованным под газовое топливо мотором. Машины используются для перевозки грузов на расстояния 300-500 км. Из положительных моментов — стабильный тепловой режим при работе двигателя, нет запаха дизельного топлива и гари. Но первое обслуживание у дилера обходится в 55 тыс. рублей, второе дешевле — 13-25 тыс. рублей. Стоимость зависит от того, менялись свечи зажигания или нет. Дополнительным минусом является повышенный расход масла двигателем.

Элитгаз › Блог › Немного истории появления газодизельных КАМАЗов

Первые газодизельные КАМАЗы

В последнее время очень много внимания альтернативным видам топлива. Практически на всех выставках «КАМАЗ» демонстрирует технику, работающую на природном сжатом газе – метане. Неискушённому потребителю может показаться, что это какое-то новое направление в деятельности компании, на самом деле «КАМАЗ» уже тридцать лет занимается проектированием и производством газобаллонных автомобилей.

Причины перевода техники на газ ясны и понятны — это более дешёвое и экологически чистое топливо Перевести бензиновые карбюраторные двигатели на газовое «питание» не составляло особого труда – у них газ, как и бензин, смешивается с воздухом и воспламеняется в цилиндрах штатной искровой системы зажигания.

Намного сложнее дело обстоит с переводом на газовое топливо тяжёлой техники, у которой в качестве силовых агрегатов используются дизельные двигатели. Конвертация дизеля в чисто газовый вариант мотора с искровым зажиганием экономически нецелесообразна, так как требует серьёзной переделки конструкции мотора. Предпочтительнее так называемый газодизельный процесс, когда в воздушный трубопровод дизеля поступает не просто воздух, а газовоздушная смесь, для воспламенения которой используется предварительно поджигаемая небольшая «запальная доза» дизельного топлива, впрыскиваемая через форсунки основной системы подачи топлива. Обычно «запальная доза» составляет 15-20 % от номинально потребляемого топлива, чем и достигается экономия.

Нелёгкий путь к газу

Газодизельный процесс известен давно и запатентован Рудольфом Дизелем ещё в 1898 г., но применять его стали только с 30-х годов прошлого века, да и то в основном в стационарных узкорежимных двигателях.

В Советском Союзе проблемой перевода дизельных двигателей на газ занималось множество организаций (МВТУ им. Баумана, ВНИИГАЗ, ЦНИИ МПС и др.), но все они экспериментировали и с дизелями не автомобильного типа; их работы несли исследовательско-поисковый характер, так как на автомобилях в реальной эксплуатации довольно сложно осуществить правильную подачу газа по определённому закону, обеспечивающему формирование у двигателя нужных характеристик.

В мире этой проблемой занимались, например, компании MAN, Daimler-Benz AG, Stayer, Kleckner-Humboldt-Deutz и др., и они смогли в этом деле достичь немалого прогресса. Но на практике дело ограничивалось обычно поставками небольших промышленных партий таких автомобилей, переоборудованных в индивидуальном порядке. Наладить массовый выпуск газодизельных грузовиков никто долгое время не решался.

В СССР эта задача решалась в Научно-исследовательском автомоторном институте (НАМИ), который к 1984 г. совместно с Ярославским заводом дизельной аппаратуры и НИИ автоприборов завершили разработку оригинальной схемы перевода дизелей автомобильного типа на питание сжатым природным газом — так называемая схема ГД-НАМИ (защищена пятью авторскими свидетельствами). Она изначально разрабатывалась для дизеля КАМАЗ-740, а позже по унифицированной схеме была приспособлена на другие отечественные дизельные двигатели. Для проведения доводочных и контрольных дорожных испытаний в НАМИ в 1985 г. были построены макетные образцы газовых дизельных двигателей, установленных на автомобилях КАМАЗ-5320 и КАМАЗ-53212.

Необходимо отметить, что практически одновременно с этим итальянская компания Landi Renzo предложила свой вариант перевода мотора КАМАЗ-740, установленного на автомобиль КАМАЗ-5320, на газовое топливо. Испытания этой машины, проведённые в НАМИ совместно с представителями Landi Renzo, дали отрицательный результат, так как компания не смогла должным образом приспособить топливные насосы КАМАЗ, имеющие всережимные регуляторы, для работы в газодизельном режиме.

А в ноябре 1986 г. «Главмосавтотранс» заключил контракт с итальянской компанией B & B, занимающейся коммерческим переоборудованием автотранспортных средств на газовое топливо, на модификацию нескольких автомобилей КАМАЗ, МАЗ и одного автобуса «Икарус». Но до конца свои обязательства итальянская компания так и не сумела выполнить, сильно затянув сроки. В результате контракт был расторгнут, а компания заплатила неустойку, хотя изначально рассчитывала продать Советскому Союзу лицензию на свою систему. Эти примеры показывают, что совладать с отечественными дизельными моторами было не так-то просто.

Экологичные и экономные

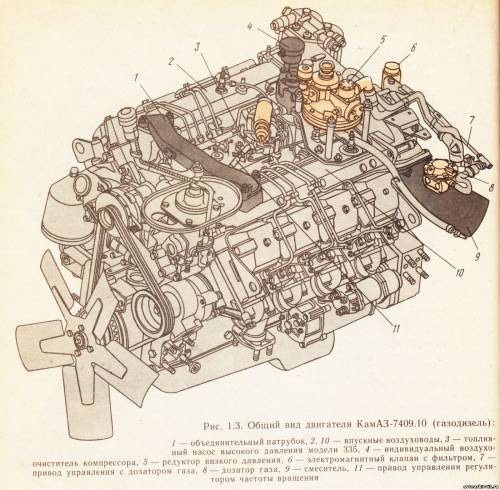

Первые экспериментальные газодизельные грузовики КАМАЗ-53208 и КАМАЗ-53218, построенные в Набережных Челнах во второй половине 1985 г., от серийных машин отличались лишь газодизельными моторами КАМАЗ-7409 со специальной топливной аппаратурой (газовый смеситель и система регулирования подачи газа) и установленными на шасси, под кузовом, газовыми баллонами со сжатым газом. В декабре 1985 г. они прошли приемочные испытания и были рекомендованы к постановке на производство.

Испытания показали, что предложенная схема ГД-НАМИ обеспечивает их устойчивую работу по газодизельному циклу во всем диапазоне скоростных и нагрузочных режимов с равноценными дизельному базовому двигателю энергетическими показателями. Хорошие скоростные качества автомобилей при этом позволяют экономить до 70-80% жидкого топлива за счет его замещения газом, снижать дымность отработавших газов в 2-3 раза, а шум от работающего двигателя на 1-3 дБ. Кроме того, работа на газовом топливе позволяет уменьшить образование нагара на поршнях, клапанах и стенках камеры сгорания, снизить расход масла и способствует значительному уменьшению износа деталей поршневой группы двигателя.

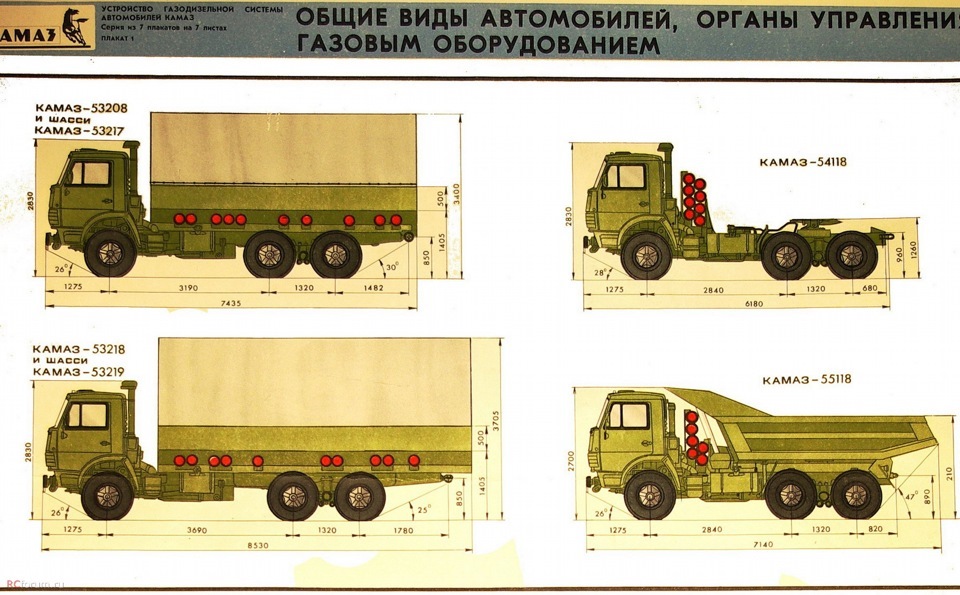

В сентябре 1987 г. завершились межведомственные испытания (МВИ) газодизельных седельных тягачей КАМАЗ-54118 и самосвалов КАМАЗ-55118, по результатам которых они были рекомендованы к постановке на производство.

В результате этой работы в Набережных Челнах впервые в мире в 1988 г. было организовано промышленное производство газодизельных грузовиков, оригинальную газодизельную аппаратуру (смесители и дозаторы газа) для которых поставлял Алтайский завод автотракторного электрооборудования из Рубцовска.

Первое поколение газодизельных грузовиков КАМАЗ включало следующие серийные модификации: бортовой грузовик КАМАЗ-53208 с нормальной колесной базой и его шасси КАМАЗ-53217, бортовой грузовик КАМАЗ-53218 с удлиненной колесной базой и его шасси КАМАЗ-53219, седельный тягач КАМАЗ-54118 и самосвал КАМАЗ-55118.

Возимый запас сжатого газа для этих машин не был одинаков. На автомобилях КАМАЗ-53208 (КАМАЗ-53217) и КАМАЗ-53218 (КАМАЗ-53219) стояли баллоны общей емкостью 500 л (100 м3), на автомобиле КАМАЗ-54118 – 400 л (80 м3), а на самосвале КАМАЗ-55118 всего 300 л (60 м3). Это объяснялось спецификой работы различных модификаций, а также физической возможностью размещения на шасси необходимого количества баллонов. Соответственно у автомобилей разнился и запас хода – от 300 км у одних до 250 км у других.

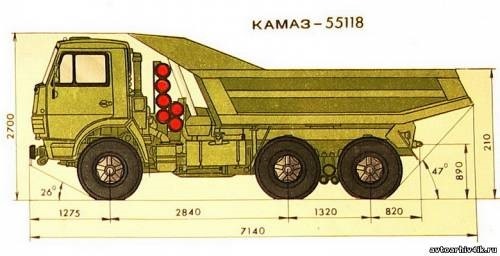

КамАЗ-55118 — это газодизельная модификация серийного самосвала КамАЗ-5511 предназначенного для перевозки сыпучих строительных и промышленных грузов. Этот самосвал был разработан в рамках проекта газодизельной техники КАМАЗ, параллельно с другими газодизельными моделями: КамАЗ-53208 и КамАЗ-53218 (бортовые тягачи), КамАЗ-53217 и КамАЗ-53219 (шасси), КамАЗ-54118 (седельный тягач).

масса в снаряженном состоянии, 9600 кг

грузоподъёмность, 10000 кг

контрольный расход топлива по газодизельному циклу при скорости 60 км/ч (дизельного топлива, л/100 км // газа, м3/100 км)7,0//30

запас хода по контрольному расходу топлива, км:

— при газодизельном цикле 250

— при дизельном цикле 400

вместительность топливного бака, 170 л

вместительность газовых баллонов, 300 л

номинальное давление газа в баллонах, МПа (кгс/см2) 20 (200)

объём газа, содержащегося в баллонах при атмосферном давлении, 360 м3

собственная масса баллона, 62,5 кг

количество газовых баллонов, 6 шт

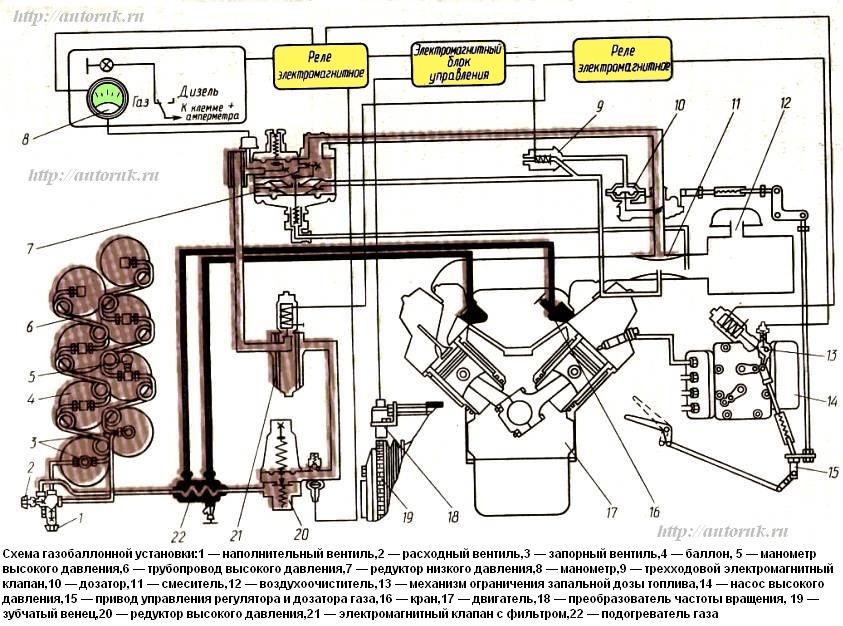

Система питания газодизеля Камаз:

По способу воспламенения газодизель можно отнести к двигателям с принудидительным воспламенением. Его рабочий процесс отличается от рабочего процесса двигателей с искровым зажиганием тем, что электрическая искра как источник зажигания рабочей смеси заменена дозой дизельного топлива. В конце такта сжатия в нагретый воздушно-газовый заряд впрыскивается небольшая (запальная) доза дизельного топлива. Запальную дозу топлива подают в цилиндр с таким расчетом, чтобы она воспламенилась раньше, чем газ, и подожгла всю массу газовоздушной смеси.

При переоборудовании дизеля для работы в режиме газодизеля в конструкцию системы питания добавляются газовоздушный смеситель с системой регулирования подачи газа при изменении нагрузки и модернизированный регулятор частоты вращения коленчатого вала с ограничителем подачи топлива при работе двигателя в режиме газодизеля. Такой способ переоборудования обеспечивает возможность быстрого перехода с дизельного режима на газодизельный и обратно.

Сведения о топливе для газодизеля. В качестве основного топлива в газодизеле применяют сжатый природный газ. Характеристика сжатых природных газов, используемых в качестве моторного топлива, должна соответствовать требованиям ТУ 51-166—83, устанавливающим две марки газа: А и Б. Эти газы при обычной температуре окружающей среды и высоком (до 20 МПа) давлении сохраняют газообразное состояние. Основным компонентом природного газа является метан, представляющий собой полноценное топливо с хорошими антидетонационными характеристиками и достаточно высокой удельной теплотой сгорания.

В природных газах имеются и вредные примеси, процентное содержание которых ограничено техническими условиями. К ним относятся токсичные газы (сероводород и оксид углерода), негорючие газы (азот, углекислый газ) и влага. Оксид углерода (СО) и сероводород (H2S) обладают сильным токсичным воздействием на организм человека, кроме того, сероводород при сгорании образует сернистые соединения, разрушающие детали двигателя и газовой аппаратуры. Содержание СО в газе не должно превышать 1 %, а масса сероводорода в 100 м3 не более 2 г. Наличие влаги ведет к образованию пробок в трубопроводах при отрицательных температурах и редуцировании газа. С сернистыми соединениями влага образует кислоты, которые вызывают коррозию стенок баллонов и трубопроводов. Одоризация сжатого природного газа позволяет на рабочем месте и в рабочей зоне по запаху определить наличие газа. При одоризации на 1 м3 газа добавляют 0,016 г меркаптановой серы. По токсикологической опасности предельно допустимая концентрация газа на рабочих местах и в рабочих зонах не должна превышать 300 мг/м3. Ее определяют с помощью газоанализаторов. Вследствие того что метан намного легче воздуха, отсосы для вентиляции и датчики сигнализации загазованности должны устанавливаться в верхней части помещений для технического обслуживания и ремонта газодизельных автомобилей. Кроме перечисленных примесей в природном газе содержатся другие горючие газы: пропан, этан, бутаны и пентаны, процентное содержание которых незначительно, поэтому свойства сжатых природных газов определяет основная их составляющая — метан (СНц). Пределы воспламеняемости характеризуют концентрацию газов в смеси с воздухом, при которой возможна работа двигателя. У природного газа при температуре +20 °С и нормальном давлении предел воспламеняемости: нижний — 4%, верхний — 15 % содержания газа в объеме воздуха. При такой концентрации смесь газа с воздухом взрывоопасна.

Коэффициент сжимаемости газа учитывает непропорциональность изменения eго объема с увеличением давления. Для метана коэффициент сжимаемости при 0°С изменении давления от 0,1 до 20 колеблется в пределах от 1 до 0,82. С том коэффициента сжимаемости на газонаполнительных станциях разработаны таблицы вместимости баллонов автомобиля.

Газобаллонная установка. В газобаллонной установке природный газ храните в сжатом до 20 МПа состоянии в баллонах. Запас природного газа в одном баллоне при давлении 20 МПа составляет около 10 м3. Для обеспечения хода в 250…300 км может быть применено шесть, восемь или десять баллонов в зависимости от модели автомобиля. На рисунке показана схема газобаллонной установки седельного тягача КамАЗ-54118 с восемью баллонами 4. Пакет баллонов состоит из двух секций по четыре баллона в каждой. Такая схема позволяет обеспечить работу двигателя на запасе газа одной секции при нарушении герметичности в другой. Секции баллонов, в каждой из которых предусмотрен запорный вентиль 3, подключены к крестовине с наполнительным 1 и расходным 2 вентилями. Во время работы двигателя в газодизельном режиме вентили 2 и 3 открыты. Сжатый газ под большим давлением проходит подогреватель 22, в котором теплоносителем является жидкость системы охлаждения двигателя, и поступает в одноступенчатый газовый редуктор 20 высокого давления, где давление газа снижается до 0,9…1,1 МПа. По пути к редуктору газ подогревается во избежание ледяных пробок в трубопроводе, которые могут образоваться из-за сильного охлаждения газа при резком снижении давления в редукторе. Затем газ подается к фильтру 21 с войлочным элементом и электромагнитным клапаном, а из него в двухступенчатый газовый редуктор 7, где происходит снижение его давления практически до атмосферного. Управление работой редуктора осуществляется разрежением, передаваемым в него по трубке из диффузора смесителя 11. Из редуктора газ через дозатор 10 поступает в смеситель, где образуется газовоздушная смесь, и далее вместе с воздухом засасывается в цилиндры двигателя.

Давление газа в баллонах, а следовательно, запас топлива в них контролируют по манометру 5 высокого давления. По манометру 8 низкого давления проверяют работу первой ступени редуктора. На крышке регулятора частоты вращения коленчатого вала установлен электромагнитный механизм 13, ограничивающий ход рычага управления регулятором от положения минимальной частоты вращения холостого хода до положения, соответствующего подаче запальной дозы топлива.

В газодизельный режим двигатель переводят после пуска и прогрева дизеля до температуры охлаждающей жидкости не менее 50°С переключением клавиши на щитке приборов кабины в положение «Газ». Система управления двигателем электрическая. Для этого на автомобиле установлено дополнительное газодизельное электрооборудование. В него также входят система ограничения подачи газа:при достижении коленчатым валом максимальной частоты вращения, когда механический регулятор частоты вращения выключает подачу запальной дозы жидкого топлива, и электроблокировка, предотвращающая одновременную подачу газа и полную подачу жидкого дизельного топлива (двойную тягу).

Баллоны для сжатого газа. Баллоны предназначены для хранения и транспортирования газового топлива и являются наиболее ответственными узлами газового оборудования автомобиля. От их надежности и герметичности зависит безопасность эксплуатации автомобиля. Баллоны рассчитаны на рабочее давление 20 МПа. Их изготовляют из цельнотянутых бесшовных труб методом закатки днищ и горловин. Для повышения прочности и обеспечения безосколочности при разрушении подвергают термической обработке, закалке и отпуску.

В настоящее время применяют баллон двух видов из углеродистой или легированной стали. Обычный баллон из углеродистой стали вместимостью 50 л. имеет массу 93 кг. Баллон из легированной стали имеет такую же вместимость, но масса его не более 65 кг.

Готовые баллоны проходят испытание прочность и герметичность соединений с арматурой. Годные баллоны окрашивают красный цвет и на переднем днище наносят клеймением следующие паспортные данные: товарный знак завода-изготовителя, номер баллона, массу, дату изготовления и год следующего испытания, рабочие давление и давление при испытании, вместимость, клеймо контролера ОТК завод, изготовителя и номер стандарта. Рассмотрим пример обозначения дат изготовления и следующего испытания 10-89-94 — баллон изготовлен и испытан октябре 1989 г., повторные гидравлическое, испытания должен пройти в 1994 г. Место на баллоне с паспортными данными покрывается бесцветным лаком и обводится красочной рамкой.

Горловина баллона имеет отверстие конической резьбой, в которое вворачивается переходник для подсоединения трубок

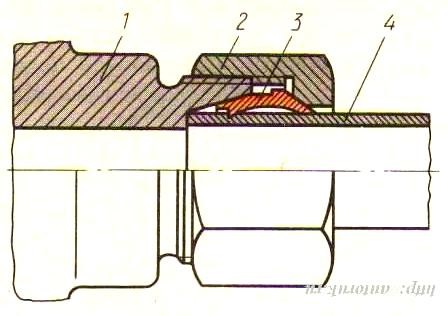

Ниппельное соединение

Необходимое условие правильной установки переходника в баллоне — наличие на переходнике 3…4 запасных ниток резьбы.

Баллоны между собой соединены газопроводами высокого давления. Их изготовляют из стальных бесшовных трубок с наружным диаметром 10 мм и толщиной стенок 2 мм. Газопроводы соединяют без прокладок. Герметичность соединений достигается при врезании ниппеля 3 в трубку 4 и плотном прижатии торца трубки к присоединяемому штуцеру 1 с помощью накидной гайки 2.

Ниппельное соединение допускает многократную разборку. При установке нового ниппеля необходимо следить за тем, чтобы он находился на расстоянии около 1,5… 2 мм от конца трубки. При затягивании накидной гайки 2 ниппель 3 деформируется и принимает форму внутреннего конического отверстия в штуцере, обеспечивая герметичность соединения. Одновременно ниппель врезается острой кромкой в стенки трубки, препятствуя ее вырыву из соединения под действием высокого давления. Усилие затяжки накидной гайки в процессе предварительного врезания кольца должно составлять 40…56 Н. Ниппель должен быть плотно посажен на трубке. Если после затяжки гайки ниппель не обеспечивает герметичность соединения, то его следует заменить совместно с газопроводом. Предварительная пайка ниппеля припоем и развальцовка концов трубок не допускаются.

Если ниппельное соединение после затяжки гайки 2 не обеспечивает полной герметичности, то его следует заменить. Для этого ниппель 3 обрезают вместе с кусочком трубки, очищают конец трубки на длине 13…15 мм от краски и антикоррозионного покрытия и устанавливают на него новый ниппель.

Для компенсации скручивающих усилий, которые передаются через баллоны на газопровод при возможных деформациях рамы автомобиля, трубки высокого давления загнуты так, что образуют компенсационные кольца. Эти кольца также компенсируют уменьшение длины трубки при замене ниппеля.

Газовый вентильБаллоны на автомобиле закреплены кронштейнами и хомутами. Смещение баллонов из-за ослабления их крепления может вызвать разрыв газопроводов высокого давления в ниппельном соединении. Обрывы трубок, как правило, сопровождаются серьезными последствиями, вплоть до загорания. Поэтому крепление баллонов должно полностью исключать возможность их перемещения. Особое внимание следует уделять укреплению баллонов с помощью стяжных хомутов. Затяжка хомутов до соприкосновения их концов не допускается.

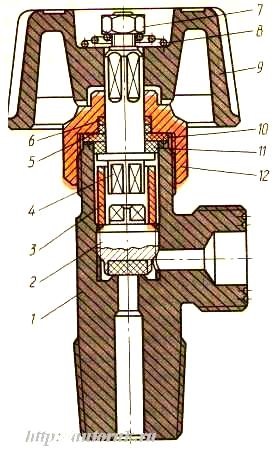

Вентили. Газобаллонная установка имеет четыре вентиля: два баллонных, наполнительный и расходный (магистральный). Баллонные вентили служат для подключения секций баллонов к общей магистрали. Наполнительный вентиль предназначен для заправки баллонов сжатым газом. Штуцер наполнительного вентиля имеет специальную левую резьбу и закрыт заглушкой, предохраняющей от попадания на него грязи и влаги. На других вентилях штуцера с правой резьбой. Для подсоединения газопроводов на этот штуцер устанавливается переходник, уплотняемый прокладкой. В остальном все вентили устроены одинаково, их конструкция показана на рисунке.

Первые газодизельные автомобили (КАМАЗ-53208, КАМАЗ-53218, КАМАЗ-54118, КАМАЗ-55118) выпускались серийно на ОАО «КАМАЗ» с 1987 г. Автомобиля сходили с заводского конвейера с двигателями КАМАЗ-7409.10 — безнаддувный газодизельный вариант. Параллельно проводились работы по исследованию и доводке газодизельного двигателя на базе дизельной турбонаддувной модели КамАЗ-7403 как на ОАО «КамАЗ», так и в НИЦИАМТ (Автополигон, г. Дмитров), ГНЦ НАМИ. Однако по ряду объективных причин в 90-х годах выпуск газодизельных автомобилей был прекращен, а производство наддувного варианта газодизеля не было начато.