Определение зависимости между осевой силой затяжки и моментом завинчивания не нагруженного внешней силой болтового соединения

Страницы работы

Содержание работы

Министерство общего и профессионального образования

Санкт-Петербургский государственный горный институт им. Г. В. Плеханова

Общие основы конструирования деталей машин.

Отчет по лабораторной работе по деталям машин № 2.

Выполнил: студент гр. ГМ 97-1 Казаков С В

ПРОВЕРИЛ: доцент Кузнецов. Е. С.

Цель работы: определить зависимости между осевой силой затяжки и моментом завинчивания не нагруженного внешней силой болтового соединения при заданном материале болта, классе точности, его термообработке.

Основы теории затяжки болтов

При затяжке болта на гайку действует момент Тзат., создаваемый гаечным ключом и уравновешивающий моменты трения в резьбе Тр и Тг,

Осевое усилие затяжки FA связано с окружным усилием Ft в резьбе геометрической зависимостью:

Ft = FAtg(

Тр = Ft0,5d2 =0,5 FAtg(

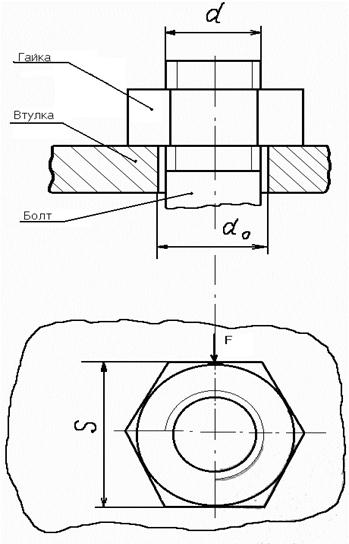

где d2 – средний диаметр резьбы;

где

где fт – коэффициент трения на торце гайки и опорной втулки;

где S – размер под ключ; d0 – диаметр отверстия под болт; Dср – средний диаметр трения.

Окончательно

Тзат = FA [tg(

Краткое описание лабораторной установки ДМ27М.

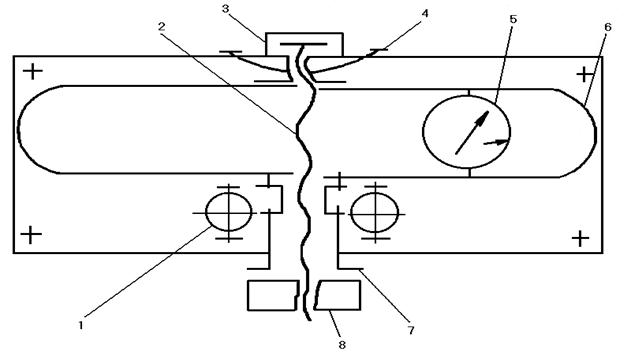

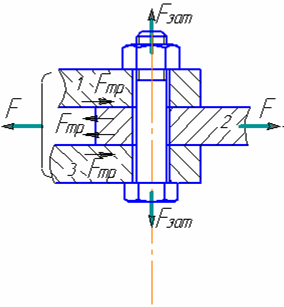

Установка состоит из двух узлов (рис. 2.): болтового соединения с динамометрической пружиной и индикатором; динамометрического ключа с индикатором и сменными головками под гайки различного диаметра.

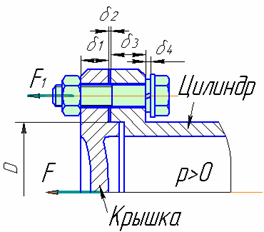

Рис.1. Болтовое соединение.

Принцип действия установки основан на одновременном определении величины крутящего момента при завинчивании гайки возникающей при этом осевой силы в стержне болта.

Рис. 2. Схема лабораторной установки.

Основные позиции: 1 – упорный шарикоподшипник; 2 – испытываемый болт; 3 – сухарь; 4 – сферическая шайба; 5 – индикатор; 6 – динамометрическая пружина; 7 – кулачковая втулка; 8 – гайка.

При установке кулачковой втулки индикатор динамометрического ключа фиксирует суммарный момент затяжки Тзат, при установке фланцевой втулки – только момент трения в резьбе Тр. Момент трения на торце гайки определяется графически в соответствии с формулой (1).

Определение допустимого усилия затяжки.

Для предохранения установки и болта от поломки предварительно рассчитывают максимально допустимое усилие затяжки FAmax из условия прочности болта на разрыв с учетом деформации кручения:

где Ар – расчетная площадь поперечного сечения болта, Ар =

где sт – предел текучести материала болта, МПа( справочная величина ); [Sт] – допускаемый коэффициент запаса прочности, учитывая неконтролируемость затяжки, принимается в пределах ); [Sт] = 2,5 – 4 или указывается в задании на работу.

Основные параметры болтового соединения представлены в таблице 1.

Перевод осевого усилия в крутящий момент

Самый распространенный и, вероятно, самый простой метод затяжки резьбовых соединений. Он заключается в создании на гайке крутящего момента, обеспечивающего необходимое усилие предварительной затяжки. А главное его преимущество в том, что он очень прост, занимает минимум времени и используемый инструмент сравнительно не дорог.

Крутящий момент (Мкр, в Нм) – это момент силы, приложенной к гайке на определенном расстоянии от её центра (произведение силы на плечо), действие которого вызывает поворот гайки вокруг оси.

Болт в резьбовом соединении находится под постоянным механическим напряжением и устойчив к усталости. Однако, если первоначальное усилие слишком мало, под действием изменяющихся нагрузок болт быстро будет повреждаться. Если первоначальное усилие слишком велико, процесс затяжки может привести к разрушению болта. Следовательно, надежность зависит от правильности выбора первоначального усилия и, соответственно, необходим контроль крутящего момента на гайке.

|  |  |

| Расход приложенного усилия | Расположение трущихся поверхностей |

Критичным фактором при затяжке резьбового соединения является усилие предварительной затяжки соединяемых деталей. Крутящий момент косвенно характеризует величину усилия предварительной затяжки.

Усилие предварительной затяжки (Q, в H), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75-80%, в отдельных случаях 90%, от пробной нагрузки.

Пробная нагрузка (N, в H) является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. Пробная нагрузка приблизительно, на 5%-10% меньше, произведения предела текучести стержневой крепежной детали на номинальную площадь сечения.

Пробная нагрузка, в соответствии с ГОСТ 1759.4, для крепежных деталей с классом прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки (P, в H).

Минимальная разрушающая нагрузка соответствует произведению предела прочности (временному сопротивлению разрыву) стержневой крепежной детали на номинальную площадь сечения.

Соответственно, усилие предварительной затяжки не должно приводить к переходу стержневой крепежной детали из области упругой в область пластической деформации материала.

Требуемый крутящий момент затяжки конкретного соединения зависит от нескольких переменных:

Наибольшее значение имеет трение в резьбе между гайкой и стержневой крепежной деталью, а также гайкой и поверхностью соединяемой детали, которые зависят от таких факторов как, состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др.

Потери на трение могут быть достаточно большими. При практически сухом трении, грубой поверхности и усадке материала, потери могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента (см. рисунок выше). Остальные 90% уходят на преодоление сопротивления трения и усадку.

Для иллюстрации покажем следующий пример: когда оборудование установлено, соединения новые и чистые. Через несколько лет работы они становятся загрязненными, перекодированными и т.п. Таким образом, при откручивании и затяжке, «паразитное» трение больше. И хотя гайковерт будет показывать требуемый момент, требуемое сжатие соединения не будет достигнуто. И когда при эксплуатации, на резьбовое соединение будет воздействовать нагрузки или вибрация, велик риск самоослабления соединения и как результат — аварии.

Коэффициент трения можно снизить, используя масло, но не чрезмерно, поскольку при этом велика опасность чрезмерного падения сопротивления, и превышения силы напряжения соединения, что может привести к разрушению стержневой крепежной детали.

Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. приведены их справочные значения.

Зависимость момента от осевой силы винта – вывод формулы

Вопрос. Основные типы резьб и области их применения. Основные типы крепежных деталей и способы стопорения. Зависимость момента от осевой силы винта – вывод формулы. Условие самоторможения винтовой пары. Всегда ли нужно его обеспечивать. Способы повышения КПД винтовой пары. Равномерность распределения нагрузки по виткам резьбы. По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб.

Основные типы резьб.

Резьбы крепежные: метрическая с треугольным профилем(используются для разъёмного соединения(прочность и плотность)),трубная треугольный профиль с кругленными впадинами и вершинами(используется для соединений труб, (герметичность и прочность соединения)),круглая, резьба винтов для дерева.

Резьбы винтовых механизмов(ходовые резьбы): прямоугольные, трапецеидальные симметричные, трапецеидальные не симметричные(упорная).

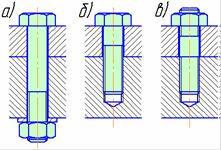

Для соединения деталей применяют болты (винты с гайками) – рис.а), винты (рис. б) и шпильки с гайками (рис. в). Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Способы стопорения:

1.Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др.

2.Гайку жестко соединяют со стержнем винта, например, с помощью шплинта или прошивают группу винтов проволокой.

3.Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки.

Зависимость момента от осевой силы винта – вывод формулы

dотв – диаметр отверстия под винт; D1– наружный диаметр опорного торца гайки;

Условие самоторможения винтовой пары

Условие самоторможения записывается в виде Тотв>0. Без учета трения на торце гайки, получим tg(φ – ψ)>0 или ψ 2 ]≤ [σ]

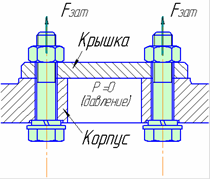

Второй случай.Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин. В этом случае стержень болта растягивается осевой силой Fзат, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Тр, т.е. работает на кручение. Прочность болта определяют по эквивалентному напряжению Для стандартных метрических резьб расчеты показывают, что σэкв= 1,3σ. Это позволяет производить расчет прочности болтов по упрощенной формуле. В среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8), т.к. их можно разрушить при недостаточно квалифицированной затяжке.

σэкв=

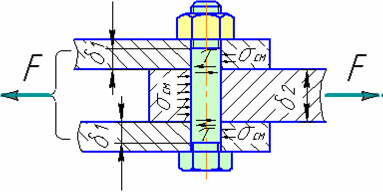

(6 вопрос)Третий случай.Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах: первый, болт поставлен с зазором; второй – болт поставлен без зазора. Болт поставлен с зазором.Внешняя нагрузка уравновешивается силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на величину зазора, что недопустимо. Рассматривая равновесие детали 2, получаем условие отсутствия сдвига деталей

Расчет на смятие производится по условным напряжениям из-за сложности установить точный закон распределения напряжений по цилиндрической поверхности деталей. При этом для средней детали (и при соединении только двух деталей).

а) Прочность болта при статической нагрузке:

б) Прочность болта при переменных нагрузках. При переменных нагрузках полное напряжение в болте можно разделить на постоянное (σm) и переменное с амплитудой (σа):

Запас прочности по переменным напряжениям подсчитывают по формуле:

где σ-1– предел выносливости материала болта; Kσ – эффективный коэффициент концентрации напряжений в резьбе. ψσ =0,1– коэффициент чувствительности к асимметрии цикла напряжений.

(9вопрос)

χ– коэффициент внешней нагрузки.χ= λд/ (λд +λδ)

Лобовые швы.Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений. Лобовые швы рассчитывают только по касательным напряжениям τ и в сечении m – m. t = F /(l×0,7k)£[τ’].

Расчет лобовых швов только по τ и сечению m – m делает расчет всех угловых швов единым независимо от их расположения к направлению нагрузки.

Точечная сваркаприменяется для соединения деталей из тонкого листового материала при соотношении толщин ≤ 3.Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей. Обычно принимают t =3d; t=2d; t=1,5d d =1,2δ +4 при δ ≤ 3мм; d =1,5δ +5 при δ >3 мм.

При расчете полагают, что нагрузка по точкам распределяется равномерно. Неточность расчета компенсируют уменьшением допускаемых напряжений

Соединение пайкой и склеиванием применяли значительно раньше сварных.По конструкции паяные и клееные соединения подобных сварным. В отличии от сварки пайка и склеивание позволяют соединять делали не только из однородных,но и неоднородных материалов.При пайке и скеивании кромки деталей не расплавляются,что позволяет более точно выдерживать размеры.По прочности паяные и клееные соединения уступают сварке(исключением является соединения тонкостенных элементов).Пайка и склеивание поддаются механизации и автоматизации.Позволяет повысить производительность труда,снижению массы и стоимости конструкции.

16 Вопрос. Схема образования прессового соединения. Расчет прочности прессого соединения.

Соединение деталей с натягом.Неподвижность соединения детали, охватывающих одна другую по круговой цилиндрической поверхности, можно обеспечить без применения специальных соединительных деталей (штифтов, болтов и т.п.). Для этого необходимо между посадочными поверхностями обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

При расчете необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности его деталей.

Вопрос. Приведение конического зубчатого колеса к эвольвентному цилиндрическому колесу. Чем отличается расчетные формулы для напряжений в конических передачах по сравнению с цилиндрическими передачами.

См стр 50 – 50

Вопрос. Какие материалы и виды термообработки применяют для повышения прочности и долговечности зубчатых передач. От каких характеристик зависят в основном выносливость и допускаемые контактные напряжения в зубчатых передачах.

При выборе материалов для зубчатых колес необходимо обеспечить прочность зубьев на изгиб, стойкость поверхностных слоев и сопротивление заеданиям. Основными материалами служат, термически обрабатываемые стали, такие как сталь 45, сталь 40Х, сталь 40ХН, сталь 20Х и др. В зависимости от твердости (или термообработки) все стальные зубчатые колеса делятся на две основные группы:

1).твердостью до 350 НВ (37 HRC) – позволяет производить чистовое нарезание зубьев после термообработки.(НОРМАЛИЗОВАННЫЕ И УЛУЧШЕННЫЕ).При этом можно получить высокую точность без применения дорогих отделочных операций ( шлифовка, притирки и др.)При твердости менее 350 НВ обеспечили ему широкое распространение в условиях единичного и мелкосерийного производства.

твердостью более 350 HB. материалов из-за высокой твердости использует

единицы Роквелла – HRC. Специальные виды термообработки (объемная закалка, закалка т.в.ч, цементация, азотирование и др) НRC до 50…60 (≤ 500…650 HB). Позволяет увеличить контактное напряжение до 2х раз и нагрузочную способность до 4х раз. Возрастает так же износостойкость и стойкость против заедания.

Виды термической обработки: 1). Объемная закалка;2). Поверхностная закалка (токами высокой частоты т.в.ч); 3).Цементация; 4).Нитроцементация; 5). Азотирование.

Пределом выносливости называется наибольшее напряжение, при котором материал в состоянии выдержать неограниченно большое число циклов.( σН0)

Допускаемые контактные напряжения вычисляют по формуле:

Вопрос. Основные типы резьб и области их применения. Основные типы крепежных деталей и способы стопорения. Зависимость момента от осевой силы винта – вывод формулы. Условие самоторможения винтовой пары. Всегда ли нужно его обеспечивать. Способы повышения КПД винтовой пары. Равномерность распределения нагрузки по виткам резьбы. По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб.

Основные типы резьб.

Резьбы крепежные: метрическая с треугольным профилем(используются для разъёмного соединения(прочность и плотность)),трубная треугольный профиль с кругленными впадинами и вершинами(используется для соединений труб, (герметичность и прочность соединения)),круглая, резьба винтов для дерева.

Резьбы винтовых механизмов(ходовые резьбы): прямоугольные, трапецеидальные симметричные, трапецеидальные не симметричные(упорная).

Для соединения деталей применяют болты (винты с гайками) – рис.а), винты (рис. б) и шпильки с гайками (рис. в). Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Способы стопорения:

1.Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др.

2.Гайку жестко соединяют со стержнем винта, например, с помощью шплинта или прошивают группу винтов проволокой.

3.Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки.

Зависимость момента от осевой силы винта – вывод формулы

dотв – диаметр отверстия под винт; D1– наружный диаметр опорного торца гайки;