Перевод паровых котлов типа ДКВр в водогрейный режим работы

к.т.н. А.В. Васильев, доцент, к.т.н. Г.В. Антропов, доцент, к.т.н. Ю.И. Акимов, доцент, Саратовский Государственный Технический Университет («Энергосбережение в Саратовской области» № 1 (007), 2002 г.)

Журнал «Новости теплоснабжения», № 11, (27), ноябрь, 2002, С. 25 – 28, www.ntsn.ru

В большинстве крупных отопительных котельных, введенных в эксплуатацию в 60-70-х годах, работают паровые котлы типа ДКВр. Все они проработали более 20 лет и выработали свой ресурс. По условиям надежности их работы в котлах снижено рабочее давление до 0,6-0,8 МПа, а реально при эксплуатации на многих котлах поддерживается давление 1-2 атм. Работа паровых котлов на таких низких давлениях отрицательно сказывается на устойчивости циркуляции, из-за снижения температуры насыщения и увеличения доли парообразования в экранных трубах наблюдается интенсивное накипеобразование и увеличивается вероятность пережога труб. Кроме того, при работе котла на давлении от 1 до 3 атм. из-за низкой температуры насыщения необходимо отключать чугунный водяной экономайзер, т.к. там может наблюдаться парообразование, что недопустимо по условиям надежной работы. Все это приводит к тому, что КПД этих паровых котлов не превышает 80-82%, а в не которых случаях, когда трубы сильно загрязнены, КПД котла уменьшается до 70-75%.

Учитывая, что паровая нагрузка в данных котельных отсутствует, одним из более выгодных мероприятий, повышающим экономичность и надежность работы котельных, является перевод таких паровых котлов в водогрейный режим. Данная реконструкция котельных позволяет не только значительно продлить срок службы котлов, но и существенно (на 20-25%) увеличить КПД котельных.

Известны несколько схем перевода паровых котлов в водогрейный режим, в основе которых заложен принцип прямоточного движения воды в котле. Одна из схем перевода в водогрейный режим котлов типа ДКВр разработана и реализована Уралэнергочермет. По этой схеме в верхнем барабане котла и нижних коллекторах боковых экранов устанавливаются глухие перегородки. Сетевая вода поступает в нижние коллектора боковых экранов и по всем экранным трубам поднимается в передний отсек верхнего барабана, откуда по перепускным трубам вода направляется в экономайзер, установленный за котлом. После экономайзера вода направляется в задние отсеки нижних коллекторов боковых экранов и из них в нижний барабан котла, а дальше по всем трубам конвективного пучка поступает в задний отсек верхнего барабана. Из этого отсека вода по отводящей трубе направляется в прямую линию теплосети. К достоинству этой схемы можно отнести поступление обратной сетевой воды в экранные трубы топочной камеры, что снижает вероятность парообразования в зоне высоких температур продуктов сгорания. Недостатком схемы являются низкие скорости движения воды в конвективном пучке (0,05 м/с), что может привести к образованию локальных паровых пробок в трубах пучка и, как следствие, к их пережогу.

В одной из котельных г. Ростова в водогрейный режим был переведен котел ДКВр – 10/13. В этой схеме обратная сетевая вода поступает в экономайзер котла, затем в нижние коллекторы топочных экранов и собирается в передней части верхнего барабана, откуда по не обогреваемому трубопроводу направляется в тыльную часть нижнего барабана котла. Затем вода движется в верхний барабан по трубам конвективного пучка второй ступени. Далее вода по одному ряду труб конвективного пучка направляется во фронтовую часть нижнего барабана, откуда по трубам конвективного пучка первой ступени поднимается в среднюю часть верхнего барабана и оттуда в тепловую сеть.

Общим недостатком приведенных и многих других подобных схем перевода котлов в водогрейный режим является наличие перебросных трубопроводов, необходимых для организации выбранной схемы водяного тракта. Это значительно увеличивает затраты на модернизацию (металл и монтаж) и эксплуатационные затраты, так как значительно увеличивается гидравлическое сопротивление котлов. Главным недостатком вышеприведенных схем являются недопустимо низкие скорости движения воды, особенно в опускных трубах котла, что может привести к образованию паровых пробок в трубах и резко снижает надежность работы котлов.

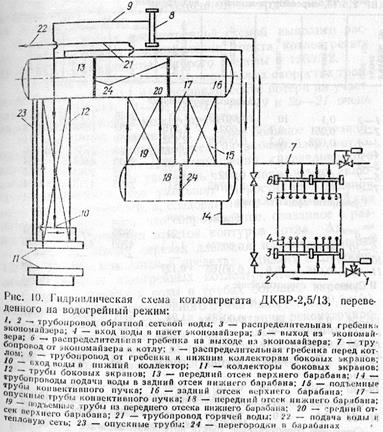

В данной статье предлагается новая схема перевода паровых котлов в водогрейный режим, на примере перевода котла ДКВр – 6,5/13, которая успешно реализована в котельной завода Резервуарных металлоконструкций (РМК) г. Саратова. По нашему мнению, данная схема увеличивает надежность работы котла в водогрейном режиме, снижает затраты на проведение реконструкции. Схема работы котла в водогрейном режиме приведена на рисунке. В предлагаемой схеме обратная сетевая вода поступает в чугунный экономайзер. При этом часть воды пропускается по байпасному трубопроводу, после чего оба потока смешиваются и направляются в тыльную часть верхнего барабана. Далее вода совершает многократное подъемно-опускное движение в трубах котельного конвективного пучка и экранных трубах. Для организации этого движения в верхнем и нижнем барабанах установлены перегородки. Для удобства монтажа и проведения ремонта перегородки имеются съемные крышки (люки), через которые осуществляется допуск во все отсеки верхнего и нижнего барабанов во время ремонта или осмотра котла.

Проходное сечение для воды в каждом ходе определялось следующим образом. На основе тепловых расчетов были получены средние тепловые потоки поверхностей теплообмена в топке и в конвективном испарительном пучке. За тем согласно [2] по этим тепловым нагрузкам были определены допустимые минимальные значения скоростей воды в опускных и подъемных ходах водяного тракта котла. По этим значениям скоростей были найдены проходные сечения каждого хода и количество рядов труб по оси котла между перегородками внутри верхнего и нижнего барабанов котла. В результате этих расчетов было получено, что в испарительном конвективном пучке котла должно быть три подъемных и три опускных хода движения воды. По мере увеличения температуры газов скорость движения воды увеличивается, как при опускном, так и при подъемном ее движении. В верхнем барабане устанавливаются 4 перегородки, в нижнем – 2 перегородки. При этом скорость воды в разных отсеках колеблется от 0,174 м/с (второй ход воды) до 0,882 м/с (седьмой ход воды согласно рис.). В боковых экранах организуется два хода – один ход с подъемным движением воды, другой – с опускным движением.

Отвод воды из котла производится из передней части верхнего барабана котла по существующему патрубку отвода пара. Предохранительные клапаны водяного тракта устанавливаются также на существующем патрубке предохранительных клапанов верхнего барабана. Подвод воды производится через вновь просверленное в верхнем барабане отверстие Ду 150 мм. Между перегородками верхнего барабана в его корпусе устанавливаются воздушники Ду 30 мм.

Подпитка теплосети с водогрейными котлами должна производиться химочищенной водой. Для предотвращения появления кислородной и углекислотной коррозии поверхностей нагрева температура воды, поступающая в котел, должна быть выше точки росы. Это осуществляется за счет подмешивания прямой сетевой воды в обратную, используют при этом линию рециркуляции.

Водогрейные котлы очень чувствительны к взвешенным частицам в сетевой воде, которые легко отлагаются в гибах экранных труб, вызывая перегрев трубы и ее разрушение. Поэтому необходимым условием надежной эксплуатации водогрейных котлов должна быть тщательная промывка тепловых сетей перед началом отопительного сезона, а также установка шламоотделителя в виде грязевика перед сетевым насосом.

Кроме того, возникла необходимость соблюдения ряда режимных и эксплуатационных требований: периодически следует удалять воздух из отсеков верхнего барабана через соответствующую арматуру, и нельзя допускать снижения расхода прокачиваемой сетевой воды через котел ниже расчетного значения. Для увеличения надежности и простоты эксплуатации в перегородках верхнего барабана необходимо в верхней и нижней части оставить отверстия 30-40 мм, а в нижнем барабане такие отверстия нужны только в нижней части перегородки. Верхние отверстия служат для удаления воздуха из всего верхнего барабана при помощи одного воздушника, а также для удаления пара через предохранительный клапан, установленный в передней части барабана, при аварийных ситуациях, например, при внезапном отключении электроэнергии или остановке сетевых насосов. Нижние отверстия в перегородках служат для организации периодической продувки и удаления шлама из верхнего и нижнего барабанов. Для продувки из верхнего барабана можно использовать отключенные опускные трубопроводы в передней части котла. В нижнем барабане используется штатный трубопровод периодической продувки Ду 32.

Для оценки возможности работы котла в водогрейном режиме и его тепловой эффективности, согласно [З], были проведены поверочные тепловые и гидравлические расчеты на максимальной, минимальной и средней нагрузках работы котла.

Согласно требованиям [4], были проведены расчеты на прочность всех элементов котла и определены минимально допустимые толщины стенок барабанов, днищ, коллекторов и труб котла на расчетном давлении. По результатам прочностных и тепловых расчетов определено допустимое давление воды в котле.

Анализируя расчетные теплотехнические показатели работы котла на различных режимах и фактические результаты работы котлов, переведенных по этой схеме в котельной РМК, можно сделать следующие выводы:

1. Перевод котла ДКВр-6,5/13 по предлагаемой схеме позволил, при сохранении штатных горелок, дымососа и вентилятора, увеличить тепловую мощность котлов с 4,5 МВт до 6,2 МВт и обеспечить КПД котла при этой максимальной нагрузке 93,5%.

2. Для избежания кислородной коррозии труб конвективных пучков температура воды на входе в котел должна быть не менее 50 °С. Для этого необходимо предусмотреть насос рециркуляции, обеспечивающий подачу части воды из прямой магистрали на вход в котел при снижении температурного графика сети.

Перевод парового котла ДКВр-10-13 ГМ

• Краткое описание:

Использование паровых котлов ДКВр-10-13 ГМ в качестве водогрейных позволяет кроме повышения их производительности и снижения затрат на собственные нужды в связи с упразднением теплообменников сетевой воды и питательных насосов с оборудованием непрерывной продувки, существенно снижать расход топлива.

Следовательно, расход топлива, в среднем, снижается на 5-7 %, т.е. при использовании паровых котлов ДКВр-10-13 в качестве водогрейных, тепловая мощность котельной возрастает на 5-7 % при одинаковом расходе топлива.

В основу разработки проекта перевода котельной заложен принцип максимального использования существующего оборудования, коммуникаций, строительных конструкций, площадей помещения котельной. Реконструкция касается только технического переоборудования котла ДКВр 10 13 ГМ.

• Состав :

Перевод парового котла ДКВр-10-13 ГМ в водогрейный режим, осуществляется на основе разработанного производителем проекта реконструкции парового котла ДКВр-10-13 ГМ в водогрейный режим и последующим проведением экспертизы проекта (цель экспертизы: определение соответствия проекта перевода требованиям промышленной безопасности, предъявляемой к опасным производственным объектам, использующих паровые и водогрейные котла, сосуды, работающие под давлением, трубопроводы пара и горячей воды).

Водогрейная установка ДКВрВ-10-13 ГМ состоит из парового котла ДКВр-10-13 ГМ, приспособленного для работы в водогрейном режиме, экономайзера ЭБ, вентилятора ВДН, дымососа ДН и других комплектующих изделий парового котлоагрегата, а также сетевых и подпиточных насосов.

Водогрейный котел ДКВрВ-10-13 ГМ (технические условия 99.0002.835 ТУ) отличается от парового котла ДКВр-10-13 ГМ наличием дополнительных внутри-барабанных устройств и сестемой подвода-отвода сетевой воды.

• Устройство и принцип работы:

Принципиальные схемы подключения водогрейного котла ДКВрВ-10-13 ГМ и экономайзера к тепломагистрали отопительной котельной приведены в проекте, приложении 1 и 2 (при кратковременном сжигании мазута в качестве резервного топлива, котел работает по схеме приложения 2).

Из обратной магистрали теплоснабжения, сетевая вода подводится к верхнему барабану водогрейного котла ДКВрВ-10-13 ГМ. Экономайзер ЭБ подключается параллельно ситевого насоса в схему.

Для снижения температуры уходящих газов до минимально возможного уровня, требуются увеличение расхода воды через экономайзер ЭБ и, как следствие это вызывает повышение давления перед ним. Экономайзер подключается к обратной тепломагистрали входным трубопроводом после насоса а выходным до насоса, по ходу направления сетевой воды к котлу (согласно проекта реконструкции).

С целью предотвращения коррозии и загрязнений экономайзера при работе на мазуте, на входе в него предусмотрен подвод горячей воды из котла, позволяющий повышать температуру воды, поступающей в экономайзер, до предела, исключающего указанные недостатки. Описанный способ подключения экономайзера к теплосети, вместе с тем, позволяет регулировать расход и температуру воды на входе в него таким образом, чтобы температура воды на выходе поддерживалась постоянной во всем диапазоне нагрузок при температуре уходящих газов близкой к минимальной. А это в свою очередь, дает возможность автоматизировать работы экономайзера наиболее простыми средствами, например, регулятором расхода КРП-50.

• Технические данные:

Основные параметры и технические характеристики при работе на природном газе приведены в таблице №1.

Таблица 1

СХЕМЫ перевода на водогрейный режим

Рис. 2. Схема ПТП «Уралэнергочермет». В средней части верхнего барабана устанавливается одна сплошная перегородка. Сетевая вода направляется в нижние коллектора топочных экранов, по экранным трубам попадает во фронтовой отсек верхнего барабана, затем по необогреваемому трубопроводу перебрасывается в экономайзер, после экономайзера – в нижний барабан, по трубам конвективного пучка – в заднюю часть верхнего барабана, откуда уходит к потребителю.

Расход воды для котла ДКВР-2,5 – 40 м 3 /ч, для ДКВР-4 – 65 м 3 /ч; для ДКВР-6,5 – 80 м 3 /ч. При этом скорости воды составляют: в подъемных трубах кипятильного пучка – 0,03 м/с; в трубах топочных экранов – 0,19 м/с; в экономайзере – 1,06 м/с.

Схема работает достаточно устойчиво и надежно для вышеуказанных котлов.

Рис. 3. Схема РИИЖТ (Бражников). За счет большего числа перегородок (две в верхнем барабане и одна в нижнем) скорости воды выше, чем по рис. 2. Первым по ходу сетевой воды идет экономайзер. Схема конструктивно усложнилась – в передней перегородке верхнего барабана укреплены патрубки двух опускных труб, соединяющих средний отсек с нижними коллекторами топочных экранных контуров. Сами экранные трубы работают в подъемном режиме. Скорость воды в конвективном пучке достигает 0,07…0,14 м/с, а в опускных трубах конвективного пучка – до 1,5 м/c/

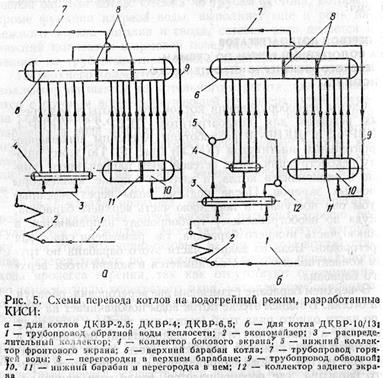

Рис. 5. Схема КИСИ. Перевод котлов ДКВР-2,5; ДКВР-4 и ДКВР-6,5 – по схеме а, ДКВР-10 – по схеме б. В верхнем барабане установлены две перегородки, а в нижнем – одна.

Первым по ходу воды идет экономайзер, а затем вода подается в нижние коллекторы топочных экранов. Затем вода из фронтового отсека верхнего барабана по необогреваемому трубопроводу подается в нижний барабан. Затем используется схема Бражникова со смещенным на один шаг перегородками. Выход воды происходит из среднего отсека верхнего барабана. Схема КИСИ совмещает идеи Уралэнергочермета (в части первоначального входа в экраны топки и переброса по специальному трубопроводу в нижний барабан) и Бражникова (количество перегородок и смещение задней перегородки верхнего барабана на один шаг вперед по сравнению с перегородкой в нижнем барабане).

В трубах экранных контуров скорость составляет (в среднем по разным котлам) 0,235 м/с, в подъемных трубах конвективного пучка – 0,088 м/с.

В опускных трубах конвективного пучка скорость варьировали от 1 до 3 м/с путем удаления части труб опускного ряда.

На котле ДКВР-10 вода после экономайзера вода сначала направляется в распределительный общий коллектор, к которому уже подключены все четыре нижних коллектора топочных экранов. Перепуски подбирают таким образом, чтобы суммарное гидравлическое сопротивление экранов было примерно одинаково и вода распределялась между ними пропорционально поверхности нагрева.

Котлы работают хорошо и замечательно (как говорят авторы) и в это можно поверить.

Рис. 6. Схема Запорожского индустриального института.

Основная идея схемы – уйти от перебросного трубопровода в нижний барабан. Схема реализована для котла ДКВР-10. В верхнем барабане установлены три перегородки, в нижнем – одна. Первым по ходу воды идет экономайзер. Затем вода подается в коллектор фронтового экрана, поднимается по нему в передний отсек верхнего барабана и через семь труб каждого бокового экрана (всего 14), расположенных ближе к фронту котла опускается в коллектора боковых экранов (со скоростью 1,24 м/с). Остальные трубы боковых экранов работают как подъемные и по ним вода поступает во второй от фронта отсек верхнего барабана. Дальше самый смелый ход – все трубы заднего экрана используются как опускные (!), по ним вода попадает в нижний барабан (отсек ближе к фронту). Далее вода движется по схеме Бражникова, но в обратном направлении – к хвосту котла. Из заднего отсека верхнего барабана вода направляется к потребителю.

Схема хороша по монтажу, но 34 экранных трубы работают в опускном режиме (14 боковых и 20 заднего экрана). Авторы не очень одобряют эту схему, но как она ведет себя в эксплуатации неизвестно.

Рис. 7. Усовершенствованная схема КИСИ.

Схема реализована для котлов ДКВР, не имеющих заднего и фронтового экранов. Реализована в более скромной форме идея запорожцев и 4-5 задних труб боковых экранов используются как опускные. По этой схеме необходимо заглушить опускные трубопроводы из верхнего барабана в коллекторы боковых экранов и трубы, подающие воду из нижнего барабана в эти же коллекторы. Полностью глушить опускные трубы нельзя – в них надо установить диафрагмы.

В заднюю часть нижнего барабана необходимо вварить входной штуцер для приема воды из водяного экономайзера.

В верхний баран котла вводят и закрепляют закрытый по торцам раздающий коллектор Æ154´4,5, размещенный по всей длине барабана. С обоих концов сверлят несколько отверстий так, чтобы направление струй воды, истекающих из коллектора, совпадало с осями опускных труб в передней части барабана, а с другого трубы коллектора соответствовало направлению труб последних рядов конвективного пучка, которые должны работать как опускные. По этой схеме воду (после экономайзера) подают в трубопровод верхнего барабана (и, частично, в нижний барабан). Далее схема хода воды фактически идентична схеме циркуляции в оригинальном паровом котле.

Про схему не сказано ни плохого, ни хорошего.

Схемы КИСИ, принятые как расчетные:

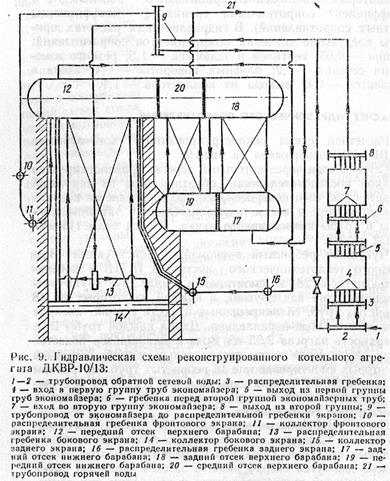

Котел ДКВР-10/13. Ход воды: экономайзер – экраны – конвективный пучок.

Расход воды – 115 м 3 /ч.

Чугунный ребристый экономайзер ВТИ (Н=283 м 2 ) смонтирован в виде двух групп (размещенных одна над другой), в каждой из которых по 48 труб, сблокированных в шесть секций. Длина каждой трубы 2 м (Н=2,95 м 2 ). Вода подается сверху вниз через шесть параллельных секций (в каждой по 16 труб с dвн=60 мм). Общая длина в одной секции – 32 м, с учетом соединительных патрубков длина пути воды в одной транспортной секции равна 50 м.

Затем распределительная гребенка (Æ 219´10) экранных контуров из которой вода параллельными потоками идет на нижние коллектора каждого экрана.

Для упрощения монтажных работ нижние коллекторы экранов соединены с трубами, подающими воду, переходными патрубками и распределительными гребенками.

Вода проходит подъемные трубы каждого из экранов и попадает в передний отсек верхнего барабана (отделен от остального объема сплошной перегородкой).

Затем необогреваемой трубой Æ 194´4,5 происходит переброс в задний отсек нижнего барабана. Этот отсек отделен от остального объема сплошной перегородкой, установленной между 13 и 14-м рядами труб конвективного пучка. Из этого отсека вода поднимается в верхний барабан.

По трубам 14-го ряда конвективного пучка вода вновь спускается в нижний барабан (передний отсек), после чего поднимается по трубам конвективного пучка в верхний барабан и уходит к потребителю.

Расчетные участки схемы:

1-2 – трубопровод Æ 170´5 от насосов к распределительной гребенке экономайзера. В числе местных сопротивлений – одна запорная задвижка и один обратный клапан;

2-3 – промежуточная распределительная гребенка перед экономайзером, соединяющая основной трубопровод сетевого насоса с входным коллектором экономайзера с помощью трех патрубков Æ 108 мм. Местные сопротивления – выход в гребенку и вход в коллектор ВЭ;

3-4 – выход из коллектора в ребристые трубы через шесть патрубков Æ 70´3,5. Диаметр коллектора Æ 159´4,5.

4-5 – змеевик, набранный из восьми ребристых труб с переходными калачами. Число параллельно включенных змеевиков – 6;

5-6 – переходная гребенка между двумя группами экономайзера, состоящая из трех патрубков Æ 100 мм и соединяющая выходной коллектор первой группы экономайзера с входным коллектором второй группы. Диаметр коллекторов 151 мм;

6-7 – конструктивно аналогичен участку 3-4;

7-8 – конструктивно аналогичен участку 4-5;

Схема для ДКВР-2,5/13:

Дата добавления: 2015-06-29 ; Просмотров: 4982 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет