12 секретов создания правильного зернокомплекса в зонах рискованного земледелия — Секрет 4

Начатый совместно с учебным центром «Живое зерно» цикл статей из авторского курса д.т.н профессора Пермской Сельскохозяйственной Академии им. Д. Н.Прянишникова, Александра Дмитриевича Галкина «12 секретов создания правильного зернокомплекса в зонах рискованного земледелия» раскрыл в предыдущих номерах журнала первые три секрета. В прошлом номере мы рассматривали вопрос эффективной организации приемки зерна с поля, которая заключается в том, чтобы влажное зерно постоянно вентилировать атмосферным воздухом, исключая возможность его самосогревания и снижения качества. Сегодня мы рассмотрим четвертый секрет.

Следующая после приемки зерна обязательная технологическая операция – предварительная очистка влажного зернового вороха.

Есть мнение, что можно обойтись без нее. Однако, если мы говорим о поточном получении «живого» питательного зерна в больших объемах и с минимальными затратами, то предварительная очистка влажного вороха – это обязательный этап технологии. Задача предварительной очистки – повысить стойкость зерна и обеспечить высокую эффективность его последующей обработки на сушилках и сортировках.

Секрет № 4 заключается в том, что в течение 12 часов после уборки важно отделить от зерна высоковлажные семена сорных культур и прочие примеси на машинах с мелким подсевным решетом.

Проведенные нами эксперименты показали, что, когда зерно лежит вместе с примесями, то за 12 часов медленно происходит перенос влаги от сорняков к зерну. Установленный факт, что влажность сорных примесей в 1,5-2 раза выше, чем у зерна. По прошествии 12 часов из-за сорняков зерновая масса увлажняется до 3-5% к существующей. После совместного 12-ти часового хранения уже, действительно, нет смысла и необходимости отделять примести.

Однако в этом случае, во-первых, производительность сушилки будет меньше, так как она определяется не по физическим, а по плановым тоннам.

Напомним, что плановая тонна зерна – это общепринятая условная единица производительности — 1 тонна просушенного зерна при снижении влажности на 6% с 20 до 14%. Для руководителя и специалиста уметь переводить физические тонны в плановые — это полезный навык. К слову сказать, и зарплату оператора зернокомплекса надо рассчитывать исходя из плановых тонн, а не из физических. Тогда оператору будет невыгодно пересушивать зерно. Для пересчета массы просушенного зерна в плановые тонны используют коэффициенты перевода. Полную таблицу перевода можно найти в учебных пособиях. В таблице 1 мы приведем чаще всего используемые коэффициенты.

Таблица 1. Коэффициенты пересчёта массы просушенного зерна в плановые тонны

Влажность зерна до сушки, %

Во-вторых, на снятие 1% влаги из 1 тонны зерна в среднем надо 2-3 кг топлива. Если посчитать, в какую сумму обходятся эти лишние 5% влаги, то вы увидите, что это значительные потери!

В-третьих, мы уже говорили в предыдущих секретах, что чем влажнее зерно, тем больше оно подвержено травмированию и процессам самосогревания. Также, наличие крупных и мелких примесей приводит к неравномерному распределению воздуха по слою зерна, следовательно, к неравномерной сушке и к снижению качества зерна.

Таким образом, быстрая, в течение 12 часов, очистка зернового вороха от высоковлажных семян сорных культур – это гарантия сохранения качества зерна и реальная экономия средств. Быстрое отделение сорняков снижает влажность зернового вороха на 3-5% и повышает равномерность сушки.

Сейчас мы переходим к разъяснению второй части секрета: какое оборудование лучше использовать для предварительной очистки зернового вороха?

Очень важно в наших условиях иметь сортировальные машины для предварительной очистки зерна с мелким подсевным решетом, чтобы они могли отделять мелкие семена сорных растений. Почему? Именно мелкие семена в сушилке забивают все межзерновое пространство! Из-за этого зерно плохо вентилируется и медленнее сохнет.

Например, при сушке овса, семена лебеды часто защемляются в его наружной оболочке и потом их невозможно отсортировать. На практике встречались партии зерна, когда из-за большого количества семян лебеды и редьки дикой зерновой ворох терял текучесть и стоял стеной, то есть. Угол естественного откоса был не 330-350, 800 -900 . Вы можете себе такое представить? Зерно фактически не лежало под своим углом, а стояло стеной под 90 градусов! Мелкие сорняки, лебеда, склеивали зерно так, что оно не сыпалось вообще.

Поэтому, чтобы этого не допускать, необходимо применять машины с мелкоячеистым подсевным решетом. Этим требованиям удовлетворяют такие машины очистки зерна двойного назначения, для предварительной очистки и для первичной и вторичной сортировки семян: МПО-50С, МЗП-50, МВР-7, МОЗ-50, ОВС-25С и некоторые другие. Все очистительные машины можно разделить на два типа: машины с плоскими решетами и с цилиндрическими. Все приведенные выше машины имеют плоские решета. Такие машины более качественно разделяют зерновую смесь, чем цилиндрические. Их недостаток – высокие требования к установке машины из-за колебаний решетных станов и высокая стоимость.

Одной из конструкций машин с цилиндрическим решетом является ворохоочиститель БЦР-6 с диаметром барабана 800 мм и 1200 мм (Рис.1 и 2.) Ее преимущества: простая конструкция, работает без смены решет, отсутствуют колебания, недорогая.

Влажный материал поступает сначала в аспирационную очистку, где воздухом отделяются легкие примеси. Затем подается внутрь — вначале на мелкое решето, потом размер ячеек увеличивается при движении по барабану.

Под решетом установлен шнек, который собирает мелкие и крупные отходы с разных концов машины в одну воронку на определенную сторону, в зависимости от компоновки линии.

Такая машина выпускается ООО «Техноград» г. Пермь с производительностью 15 т/ч и 20 т/ч час. Отсутствие вибрации и оптимальный набор решет позволяет устанавливать БЦР-6 непосредственно на накопительный бункер зерносушилки. Это позволяет экономить на нориях и сушить параллельно семена (крупное зерно) и фураж (мелкое зерно) в двух шахтах одной сушилки.

Также, при выборе машины для предварительной очистки высоковлажного зерна надо обращать внимание на систему очистки решет и предпочтение отдавать щеточной конструкции перед шариковой.

Чтобы не было завалов зерна перед предварительной очисткой, необходимо добиваться чтобы производительность машин предварительной очистки была в 1,5-2 раза выше производительности комбайнов, работающих в поле. Сегодня подобных машин на рынке достаточно, например, зерноочистительная машина с цилиндрическим решетом Denis (Франция). Но понятно, что цена у импортного агрегата в разы выше, чем у отечественных машин.

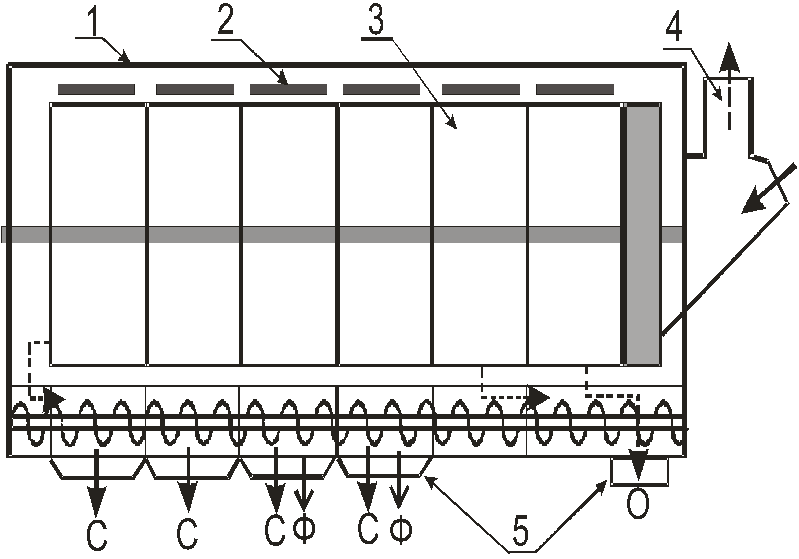

Рис.2. Схема ворохоочистителя БЦР-6

Предварительная очистка снижает потери при сушке, улучшает однородность партии, снижает затраты на уход во время хранения и повышает товарность зерна.

Итак, для того, чтобы получить высококачественный ценный конечный продукт – «живое» полноценное зерно, необходимо организовать предварительную очистку зернового вороха немедленно на машинах с мелким подсевным решетом!

В следующем номере журнала мы будем рассматривать вопрос как выбрать зерносушилку. Желаем Вам процветания вам и вашему предприятию!

С. Лобаново ул. Центральная, 120а, Пермский район, Пермский край.

Предварительная очистка зернового вороха обязательна!

Предварительная очистка влажного зернового вороха – это обязательная технологическая операция, которая следует за этапом приемки зерна с поля. Есть мнение, что и без нее можно обойтись. Однако предварительная очистка влажного вороха позволяет повысить стойкость зерна и обеспечить высокую эффективность его последующей обработки в сушилках и сортировках.

После уборки у нас есть всего 12 часов, чтобы отделить от зерна высоковлажные семена сорных культур и прочие примеси на машинах с мелким подсевным решетом, открываем читателям секрет номер четыре.

Эксперименты показали, что за 12 часов вся влага будет перенесена от сорняков к зерну. Установлено, влажность сорных примесей в 1,5-2 раза выше, чем у зерна. Из-за сорняков зерновая масса увлажняется на 3-5% к существующей влажности. После длительного совместного хранения уже нет необходимости отделять примеси.

Но в этом случае производительность сушилки будет меньше, так как она определяется не по физическим, а по плановым тоннам. Плановая тонна (общепринятая условная единица производительности) – это одна тонна просушенного зерна при снижении влажности на 6%, с 20% до 14%. Для руководителя и специалиста умение переводить физические тонны в плановые — полезный навык. Для пересчета массы просушенного зерна в плановые тонны используют коэффициенты перевода. Полную таблицу перевода можно найти в учебных пособиях. В таблице 1 мы приведем часто используемые коэффициенты.

Таблица 1. Коэффициенты пересчета массы просушенного зерна в плановые тонны

Влажность зерна до сушки, %

Продолжаем считать: на снятие 1% влаги из 1 тонны зерна в среднем надо 2-3 кг топлива. Прикиньте, в какую сумму обходятся лишние 5% влаги. Вы увидите, это значительные потери!

Чем влажнее зерно, тем больше оно подвержено травмированию и процессам самосогревания. Наличие крупных и мелких примесей приводит к неравномерному распределению воздуха по слою зерна, следовательно, к неравномерной сушке.

Таким образом, быстрая очистка зернового вороха от высоковлажных семян сорных культур – гарантия сохранения качества зерна и реальная экономия средств. Быстрое отделение сорняков снижает влажность зернового вороха на 3-5% и повышает равномерность сушки.

Какое оборудование лучше использовать для предварительной очистки зернового вороха?

Мы убеждены, сортировальные машины для предварительной очистки зерна должны быть с мелким подсевным решетом. Мелкие семена сорных растений забивают в сушилке все межзерновое пространство, из-за чего зерно плохо вентилируется и медленнее сохнет.

Например, при сушке овса, семена лебеды защемляются в его наружной оболочке, и потом их невозможно отсортировать. На практике встречались партии зерна, в которых из-за большого количества семян лебеды и редьки дикой зерновой ворох терял текучесть. Только представьте, зерно фактически стояло стеной под 90 градусов! Мелкие сорняки, лебеда склеивали зерно так, что оно вообще не сыпалось. Машины с мелкоячеистым подсевным решетом решают такие задачи.

Все очистительные машины можно разделить на два типа: машины с плоскими решетами и цилиндрическими. Машины с плоскими решетами более качественно разделяют зерновую смесь, чем цилиндрические. Их недостаток – высокие требования к установке машины из-за колебаний решетных станов и высокая стоимость.

Одной из конструкций машин с цилиндрическим решетом является ворохоочиститель, типа БЦР-6 (производство г. Пермь) с диаметром барабана 800 мм и 1200 мм (Рис.1 и Рис.2.)

Рис.1. Ворохоочиститель БЦР-6, 20 т/ч

Рис.2. Схема ворохоочистителя БЦР-6

1 — корпус; 2 — очистительные ролики; 3 — цилиндрическое решето;

4 — камера аспирационной очистки; 5 — приемные воронки;

С — семена; Ф — фураж; О — отходы.

Преимущества машины: простая конструкция, работает без смены решет, отсутствуют колебания, недорогая по стоимости и в эксплуатации.

Влажный материал в такой машине поступает сначала в аспирационную очистку, где воздухом отделяются легкие примеси. Затем подается внутрь — вначале на мелкое решето, потом размер ячеек увеличивается при движении по барабану.

Решетный барабан машины разбит на 6 секций, каждая из которых имеет свой размер отверстий: от 1,5 мм до 5-7 мм. Выходящие с решет фракции, в зависимости от их параметров, могут быть направлены в отходы, в семена, или фураж. Для этого под решетом расположены перекидные лотки. Из каждого решета выходит своя фракция зерна.

Под решетом установлен шнек, он собирает мелкие и крупные отходы с разных концов машины в одну воронку.

Подобные машины выпускаются производительностью 15 т/ч и 20 т/ч час. Отсутствие вибрации и оптимальный набор решет позволяет устанавливать БЦР-6 непосредственно на накопительный бункер зерносушилки. Можно одновременно сушить семена (крупное зерно) и фураж (мелкое зерно) в двух шахтах одной сушилки. Система очистки решет щеточная.

Производительность машин предварительной очистки должна быть в 1,5-2 раза выше производительности комбайнов, работающих в поле. Так вы избежите завалов зерна.

Итак, чтобы получить высококачественный ценный конечный продукт – «живое» полноценное зерно, необходимо вовремя организовать предварительную очистку зернового вороха на машинах с мелким подсевным решетом.

Сушка зерна

Влага в зерне, как в любом живом организме, — это среда, в которой совершаются все реакции обмена веществ. При увеличении влажности зерна выше определенного уровня, так называемой кондиционной влажности, в зерне появляется свободная влага, что приводит к активизации жизнедеятельности зерна. Задача сушки заключается, прежде всего, в снижении влажности зерна до кондиционной.

Влажность зерна, поступающего на сушку, зависит от многих факторов, т е от так называемой предыстории зерна. Различают четыре состояния зерна по влажности — сухое, средней сухости, влажное и сырое, которые определяют стойкость зерна при хранении. Интервалы, характеризующие состояние зерна по влажности, для разных культур имеют разные значения (табл. 1.15).

Влажность зерна зависит от условий, в которых оно находится.

Зерно — хороший сорбент, что объясняется высокой скважистостью зерновой массы и капиллярно-пористой структурой зерновок. Вся зерновка пронизана микрокапиллярами, радиус которых менее 10 -5 см, и макрокапиллярами, радиус которых более 10 -5 см, вследствие чего активная поверхность зерна, через которую происходит влагообмен с окружающей средой, в сотни тысяч раз превышает площадь геометрической поверхности зерна. По микро — и макрокапиллярам влага в виде жидкости или пара циркулирует из внутренних частей зерна к поверхности, и наоборот.

Влага в зерне имеет различные формы связи с его твердым скелетом: от самой прочной, обусловленной молекулярными силами, до чисто механического удержания влаги на поверхности зерна. Все формы связи влаги с зерном делят на три группы: химическая связь, физико-химическая связь, механическая связь. Строгой границы между отдельными видами связи нё существует. В процессе сушки удаляется из зерна влага, связанная механическими силами, и частично физико — химически связанная влага. Так как в зерне всегда имеется влага, то общая его масса складывается из массы сухого вещества и массы воды:

где Gc — масса сухого вещества зерна, кг;

W — масса воды в зерне, кг.

Наличие влаги в материале характеризуется влажностью, которую выражают в процентном отношении: масса влаги к общей массе зерна или к массе сухого вещества зерна

В теории сушки влажность материала относят к массе сухого вещества. В практике зерносушения влажность рассчитывают по отношению к массе влажного зерна.

При сушке масса зерна изменяется от начальной G1 до конечной G2 за счет испарения влаги, т. е.

Количество влаги, испарившейся в процессе сушки, можно определить по формуле

Для сушки зерна важны его теплофизические и физические свойства: теплоемкость, теплопроводность, температуропроводность, удельная поверхность, скважистость, сыпучесть, скорость витания зерна.

Все процессы тепло — влагообмена между зерном и агентом сушки осуществляются через поверхность зерна, поэтому большое значение имеет его удельная поверхность — отношение поверхности всех зерен, содержащихся в одном килограмме, к объему этой зерновой массы. Процесс сушки протекает быстрее при увеличении удельной поверхности зерна, следовательно, чем мельче зерно, тем интенсивнее оно высушивается.

При сушке зерновая масса продувается воздухом или агентом сушки, что возможно благодаря скважистости зерновой массы. Чем выше скважистость, тем легче агент сушки подводится к зерновке и тем интенсивнее и равномернее протекает сушка.

Важно знать сыпучесть зерновой массы, так как ее учитывают при выборе размеров, форм, углов наклона различных узлов зерносушилок (коробов, самотечных труб, выпускных устройств, жалюзийных решеток и др.). В период заполнения надсушильных бункеров происходит самосортирование зерновой массы, при этом тяжелые зерна попадают в центр бункера, а легкие примеси, щуплые зерна, крупные примеси, вегетативные части растения скатываются к стенкам бункеров и шахт зерносушилок, что приводит к неравномерности сушки и нагрева зерна.

Для некоторых конструкций зерносушилок очень важна скорость питания зерновок — это скорость воздуха, при которой зерно, помещенное в вертикальную трубу, находится под давлением воздушного потока во взвешенном состоянии. Скорость витания — исходный параметр, например, для выбора предельных скоростей агента сушки на входе и выходе из коробов. Средние величины скорости питания пшеницы колеблются от 9,0 до 11,5 м/с, ячменя — от 8,5 до 10,5 м/с, кукурузы и гороха — от 10 до 17 м/с. Скорость питания всегда учитывается при расчете, конструкции и эксплуатации зерносушилок. При сушке зерна идет процесс его обезвоживания и нагрева Учитывая то, что зерно — живой организм, важно знать его термоустойчивость, т е способность сохранять в процессе сушки семенные и продовольственные свойства. В процессе сушки зерно может снизить жизнеспособность или товарно-продовольственные качества.

Нагрев зерна по-разному влияет на содержащиеся в нем органические вещества (белки, углеводы, жиры, ферменты, витамины). Более устойчивы к нагреву углеводы и жиры. При влажности зерна 14% они выдерживают нагрев до 60-65°С. При более высокой влажности или температуре начинается процесс декстринизации крахмала, приводящий к ухудшение цвета муки и разложению жиров, в результате чего происходит повышение кислотного числа жира.

Белковые вещества более чувствительны к нагреву. Изменения связаны со сложными биохимическими преобразованиями белкового комплекса зерна, приводящими к денатурации белков, потере ими способности поглощать воду. Снижение посевных свойств семенного зерна, уменьшение выхода и ухудшение качества клейковины, снижение хлебопекарных достоинств продовольственного зерна, снижение активности ферментов вызваны в первую очередь денатурацией белков. Следует иметь в виду то, что белки зародыша более чувствительны к нагреву, чем белки эндосперма. Поэтому семенное зерно обычно нагревают до 40 ᵒС, в то время как зерно продовольственного назначения выдерживает нагрев до 50 ᵒС.

В процессе нагрева клейковина укрепляется, поэтому сушка зерна со слабой клейковиной приводят к ее укреплению и, следовательно, к улучшению качества.

При неправильном ведении процесса сушки в зерне кроме биохимических реакций могут произойти структурно-механические изменения уплотнение или разрыв оболочек, растрескивание ядра, запаривание и др.

Свойства зерна как объекта сушки всегда учитываются в технологии процесса и при выборе конструкции зерносушильного аппарата.

Типы и устройство зерносушилок

По характеру использования зерносушилки делятся на стационарные и передвижные. Стационарные монтируются в отдельно стоящих зданиях или специальных помещениях достаточно широкое распространение получили стационарные зерносушилки открытого типа, у которых только топка и некоторое оборудование защищаются от атмосферного воздействия. Передвижные зерносушилки монтируются на различных шасси.

По конструктивным признакам различают шахтные, барабанные пневмотрубные и специальные зерносушилки (камерные, бункерные, конвейерные). Принципиальные различия в конструкции зерносушилок зависят от способа сушки зерна (конвективный, кондуктивный, вакуумный в поле токов высокой частоты, радиационный, инфракрасный или комбинированный).

Ко всем типам зерносушилок предъявляют следующие основные требования:

- обеспечение требуемого снижения влажности и сохранение качества зерна;

- охлаждение зерна после сушки;

- исключение механического травмирования зерна;

- удобство обслуживания и эксплуатации;

- соответствие требованиям охраны труда, противопожарным требованиям и санитарным нормам;

- полная механизация всех работ, связанных с сушкой;

- оснащение приборами для контроля и регулирования процесса сушки;

- экономичность по удельным расходам теплоты, электроэнергии, эксплуатационным затратам;

- максимальная универсальность, обеспечивающая высококачественную сушку зерна различных культур;

- минимальная масса, габаритные размеры и высокая прочность передвижных зерносушилок.

В абсолютном большинстве современных зерносушилок используют конвективный метод сушки, при котором теплота, необходимая для сушки, передается зерну от нагретого агента сушки. Зерно при этом может находиться в состоянии неподвижного, движущегося, псевдоожиженного или взвешенного слоя. В качестве агента сушки применяют смесь топочных газов с воздухом или чистый воздух, нагретый в калориферах обычно топочными газами.

Наибольшее распространение получили шахтные прямоточные зерносушилки непрерывного действия. Их применяют для сушки пшеницы, ржи, ячменя, риса, подсолнечника и других культур продовольственного и семенного назначения. В сушильной шахте зерно под действием силы тяжести движется сверху вниз и пронизывается агентом сушки. Скорость движения зерна в шахте регулируется производительностью выпускного механизма различной конструкции.

Стенки шахт изготавливают из железобетона или стали. Производительность шахтных зерносушилок колеблется от 1 до 50 т/ч.

Принципиальная схема шахтной зерносушилки представлена на рисунке 1.14. Шахтная прямоточная зерносушилка состоит из одной или двух сушильно-охладительных шахт, напорно-распределительной камеры, выпускного механизма, над — и подсушильных бункеров, вентиляционного оборудования и топки.

Внутри шахты установлены короба рядами в шахматном порядке для подвода и отвода агента сушки (воздуха) (рис. 1.15).

Зерно располагается между коробами. Агент сушки (воздух) по ступает в шахту через подводящие короба со стороны напорно-распределительной камеры, проходит слой зерна и выходит через отводящие короба в атмосферу или осадительную камеру.

Короб представляет собой канал обычно пятигранной формы с открытой нижней стороной. Иногда стенки коробов делают жалюзийными.

Напорно-распределительная камера предназначена для выравнивания потоков агента сушки (воздуха) с целью равномерного распределения по подводящим коробам. Камеру разделяют по высоте горизонтальными перегородками для подачи агента сушки в зоны сушки или воздуха в охладительную зону.

Надсушильный бункер предназначен для непрерывной подачи зерна в сушку и препятствует утечке агента сушки из верхних рядов коробов, т. е. служит своеобразным зерновым затвором

Выпускной механизм устанавливается под охладительной зоной, он предназначен для равномерного выпуска зерна из сушильно-охладительной шахты по всему ее сечению, а также для регулирования производительности зерносушилок.

В зависимости от конструкции выпускного механизма зерно из шахты может выпускаться или непрерывно, или периодически, а сам механизм быть бесприводным или иметь привод.

Для подачи агента сушки или охлаждающего воздуха в шахту зерносушилки применяется вентиляционное оборудование вентиляторы и воздуховоды. Вентиляторы могут работать как на нагнетание, так и на отсасывание агента сушки, они должны обеспечивать его расчетные расходы. При любом варианте установки вентиляторов вся вентиляционная сеть (трубы, диффузоры, люки, соединения и пр.) должна быть тщательно уплотнена и не допускать утечек агента сушки.

Топки зерносушилок любого типа предназначены для сжигания топлива и смешивания продуктов сгорания с атмосферным воздухом, в результате чего получается агент сушки, подаваемый в шахту зерносушилки. Для сушки зерна смесью воздуха с топочными газами применяют только светлые малосернистые виды жидкого топлива или природный газ. Нефть, мазут, каменный уголь, другие виды топлива можно использовать только для нагрева воздуха в калориферах.

Наиболее распространены шахтные конвективные стационарные зерносушилки СЗС-8, ВТИ-8, ВТИ-15, СЗШ-8, СЗШ-1б, ДСП-12, ДСП-16, ДСП-24, ДСП-32, ДСП-32 от. Цифры показывают производительность сушилки в плановых тоннах — при снижении влажности пшеницы с 20 до 14%. В сельском хозяйстве наибольшее распространение получили зерносушилки типа СЭС и СЗШ, а в элеваторной промышленности – ДСП. Из передвижных применяют зерносушилки ЗСПЖ-8, КЧ-УСА и КЧ-УС-2А, производительностью 8 пл. т/ч.

Все перечисленные зерносушилки отличаются достаточной простотой конструкции, универсальностью и удобны в обслуживании и эксплуатации. Основные недостатки шахтных зерносушилок, следующие неравномерность нагрева и сушки зерна по сечению шахты, снижение влажности за один пропуск не более 6%. Разность во влажности высушиваемой партии зерна не более 2-4%. Эти недостатки почти полностью устранены в шахтных рециркуляционных зерносушилках. Рециркуляционная сушка зерна предусматривает возврат части просушенного зерна в смеси с сырым зерном в надсушильный бункер. В надсушильном бункере проходят процессы тепло — влагообмена между сырым и сухим зерном, в результате чего сырое зерно нагревается и частично подсушивается. Все это в конечном итоге приводит к значительной интенсификации процесса сушки. Шахтную зерносушилку любого типа достаточно просто реконструировать на рециркуляционный способ сушки, при этом производительность повышается на 30-50%.

Промышленность выпускает специальные рециркуляционные зерносушилки различных типов. В них кроме нагрева сырого зерна за счет тепла просушенного зерна применяют также его предварительный нагрев в специальных камерах. Наибольшее распространение получили зерносушилки Рд-2х25-70, А1-ДСП-50, А1-УЗМ, А1-УЗШ и типа «Целинная» — «Целинная-30», «Целинная-50 К», «Целинная-б0, «Целингщя-20» (на базе зерносушилки ЗСПЖ-8). «Целинная-36» (на базе зерносушилки ДСП-24-СН), «Целинная-40» (на базе зерносушилки ДСП-32-ОТ), «Целинная-50» (на базе зерносушилки ДСП-24-СН).

Кроме шахтных зерносушилок в системе хлебопродуктов и сельском хозяйстве применяют сушилки барабанного типа передвижные СЗПБ-2,5 и стационарные СЗСБ-8. Основным элементом барабанных сушилок является горизонтальный или чуть наклоненный вращающийся со скоростью 2-6 об/мин цилиндрический барабан, внутри которого зерно перемещается по длине и сушится воздушным потоком. Охлаждают просушенное зерно в охладительных колонках или барабанах.

Для сушки небольших партий продовольственного зерна и семян масличных культур в сельском хозяйстве часто используют, вентилируемы бункеры.

Для сушки кукурузы в початках применяют камерные сушилки коридорного и секционного типов.

Режимы сушки зерна

Под режимом сушки понимают определенное сочетание таких параметров, как температура агента сушки, его влагосодержание, скорость движения (расход) и предельно

Своевременно и правильно проведенная сушка не только повышает стойкость зерна при хранении, но и улучшает его продовольственные и семенные достоинства. В результате сушки ускоряется послеуборочное дозревание, происходит выравнивание по влажности, улучшаются цвет, внёшний вид и технологические свойства зерна.

Режим сушки зависит от способа сушки и конструкции зерносушилок. При сушке зерна в шахтных прямоточных зерносушилках в нашей стране применяют режимы, при которых температуру агента сушки изменяют постепенно, по мере прохождения зерна по зонам сушки. Такие ступенчатые режимы особенно благоприятны при сушке свежеубранного зерна, а также для крупяных культур.

При сушке пшеницы температурный рёжим дифференцируют в зависимости от исходного качества клейковины — крепкой, нормальной, слабой. Сушка пшеницы со слабой клейковиной при повышенных температурах приводит к уплотнению клейковины и, следовательно, к улучшению ее качества.

При сушке зерна в шахтных прямоточных зерносушилках съем влаги за один пропуск не должен превышать 6%, а для риса-зерна — 3%. Если этого недостаточно, то применяет второй пропуск зерна через зерносушилку. В шахтных рециркуляционных зерносушилках снижение влажности за один пропуск может составлять 10%, в рециркуляционных зерносушилках с дополнительными камерами для нагрева зерна — без ограничения предела снижения влажности.

При организации процесса и выборе режима сушки руководствуются утвержденными инструкциями и правилами.

Режимы сушки зерна продовольственного назначения некоторых культур в шахтных

Как видно из приведенных данных, в большинстве случаев применяют восходящие режимы сушки. В первую зону подают агент сушки с меньшей температурой, так как зерно имеет высокую влажность и меньшую термоустойчивость. Во вторую зону подают агент сушки уже с более высокой температурой.

Режимы сушки зерна в рециркуляционных зерносушилках (табл. 1.17) также дифференцированы по начальной влажности зерна, а для пшеницы — и в зависимости от качества клейковины.

При сушке зерна в шахтных рециркуляционных зерносушилках допускают более высокие температуры нагрева зерна, чем в прямоточных шахтных зерносушилках, так как они характеризуются кратковременностью и большей равномерностью нагрева зерна.

Семена зерновых культур сушат в шахтных зерносушилках всех типов, за исключением передвижных. Семенное зерно не рекомендуется сушить в барабанных зерносушилках, но можно в рециркуляционных. Семена пшеницы, подсолнечника, ячменя и бобовых культур ушат и в камерных сушилках семяобрабатывающих заводов. Семенное зерно всех культур сушат также в складах на установках активного вентилирования атмосферным или подогретым воздухом.

В связи с тем, что белки зародыша более чувствительны к нагреву, чем белки эндосперма, предельная температура нагрева семенного зерна в зерносушилках всех типов ниже, чем продовольственного. Согласно действующей инструкции максимальный нагрев семян пшеницы, ржи, ячменя, подсолнечника, гречихи, проса, овса не должен превышать 40ᵒС, а температура агента сушки — 70ᵒС. При сушке бобовых культур и риса-зерна нагрев семян не должен превышать 35ᵒ С, а температура агента сушки — 60 ᵒС.

При сушке семян влажностью выше 19% применяют ступенчатый режим, при этом снижают предельную температуру нагрева семян в первой зоне на 5°С, а температуру агента сушки — на 10°С.

Организация и контроль процесса сушки зерна

Перед пуском зерносушилки ее тщательно очищают от сора, пыли, просыпей зерна, проверяют работу всего оборудования. Перед началом сушки включают транспортное и зерноочистительное оборудование и заполняют шахту очищенным зерном. Пусковой период сушки в зависимости от типа зерносушилки, культуры и влажности зерна составляет от 30 мин до 1 ч. Примерно через 10 — 15 мин после включения вентиляторов включают выпускное устройство и выпускаемое зерно возвращают в сушилку. После того как влажность выпускаемого зерна достигнет заданной, зерносушилку включают в нормальную работу. После пускового периода устанавливают нормальный тепловой режим сушки. Во время работы шахта зерносушилок и надсушильный бункер должны быть все время заполнены зерном. Съем влаги при сушке регулируют, уменьшая (при повышенной влажности) или увеличивая (при пониженной влажности) выпуск сухого зерна из зерносушилки. Температуру агента сушки регулируют количеством сжигаемого топлива и изменением количества добавляемого атмосферного воздуха.

Температуру нагрева зерна регулируют как температурой агента сушки, так и временем пребывания зерна в сушилке (ее производительностью).

Для правильного ведения и контроля процесса зерносушилки оснащаются специальными приборами. Для контроля заполнения надсушильного бункера в нем устанавливают датчики уровня зерна. Температуру агента сушки измеряют логометрами с термометрами сопротивления. Термометры сопротивления устанавливают в подводящих воздуховодах непосредственно перед сушильными зонами. Температуру нагрева зерна контролируют в нижнем ряду подводящих коробов сушильной зоны с помощью различных датчиков или с помощью непосредственного измерения температуры пробы зерна, отобранной из-под этих коробов. Влажность зерна контролирует лаборатория, отбирая пробы каждые 2 часа, или с помощью поточных влагомеров, устанавливал их датчики на выходе зерна из сушилки.

При работе сушилки обязательно определяют количество просушенного зерна. С этой целью на транспортных линиях устанавливают весь для взвешивания просушенного или сырого зерна. Экономичная и эффективная работа зерносушилок зависит от ряда организационных мероприятий. В первую очередь необходимо составить планы сушки зерна для каждой зерносушилки, конкретные мероприятия по ее подготовке к эксплуатации, повышению качества просушиваемого зерна, а также мероприятия по максимально возможному снижению себестоимости сушки. При составлении плана сушки учитывают максимальное

Все поступающее сырое и влажное зерно должно быть просушено в течение 2 месяцев (615 часов работы стационарной зерносушилки). Из этого условия определяют требуемую прзводительность зерносушилок.

Все зерносушилки непрерывного действия, потому нельзя допускать их простоя, так как это приводит к неоправданным большим потерям рабочего времени, снижению их производительности и перерасходу топлива на вторичный прогрев установки и зерна.

Физическая производительность зерносушилок зависит в первую очередь от начальной и конечной влажности зерна до и после сушки, а также культуры и назначения зерна. Зная фактическую производительность зерносушилки, начальную и конечную влажность, целевое назначение зерна и культуру, определяют производительность в плановых тоннах, умножая ее на коэффициенты перевода.

Плановая тонна соответствует сушке 1 т зерна пшеницы при снижении влажности с 20 до 14%. Назначение зерна — продовольственные цели, тип зерносушилки — шахтная прямоточная, режим сушки — соответствующий зерну с нормальной клейковиной, начальная температура зерна -5 ᵒС. Коэффициенты перевода приведены в таблицах 1.18, 1.19 и 1.20.

Для обеспечения непрерывной работы зерносушилок необходимо иметь запас сырого зерна в накопительных емкостях.

При нарушении режимов сушки зерна ухудшается его качество Основные признаки нарушения режима:

- появление поджаренных или подгорелых зерен, зерен с морщинистыми, вздутыми или лопнувшими оболочками. Причина — чрезмерно высокая температура агента сушки, вследствие чего влага в зерне перемещается медленнее, чем испаряется с поверхности, внешние слои зерновок пересушиваются и лопаются из-за объемных напряжений;

- появление запаренных зерен. Причина — низкая температура и недостаточный расход агента сушки; он насыщается влагой до предельного состояния и препятствует испарению влаги из зерна;

- снижение количества и ухудшение качества клейковины. Причина — высокая температура агента сушки, замедленное движение зерна в шахте, застойные зоны в шахте. В этом случае необходимо снизить температуру агента сушки и увеличить пропускную способность выпускного устройства;

Неравномерная засоренность зерновой массы возникает вследствие ее самосортирования. При повышении засоренности отдельных потоков зерна в шахте повышается сопротивление движению зерна. Оно может возникнуть в любом месте зерносушилки, но наиболее часто — у стен шахты.

При непрерывном выпуске зерна из шахты зерно может задерживаться на верхних кромках коробов, над и под полукоробками (наиболее часто), где оно прижимается горизонтальным давлением движущегося слоя зерна к коробам и стенкам шахты.

При периодическом, т е скачкообразном, выпуске части зерна в шахте создаются условия для «самоочищения», так как при этом разрушаются своды зерна, застойные зоны в местах скопления соломистых примесей или местных сужений потоков зерна возле стен шахты и между коробками. Однако выпускной механизм периодического действия имеет свои недостатки. При неподвижном состоянии зерна в шахте в промежутках между открытиями затвора зерно может перегреваться от горячих поверхностей подводящих коробов. В этом случае процесс сушки и настройку выпускного механизма необходимо организовывать таким образом, чтобы при открытом затворе зерно в шахте с шахматным расположением коробов перемещалось по высоте на расстояние одного, трех, пяти рядов коробов (чтобы наиболее горячее зерно попадало на отводящий ряд коробов).

Неравномерность нагрева и сушки зерна в значительной степени устраняется применением диагонального расположения подводящих и отводящих коробов (в одном ряду через один).

Для устранения неравномерности распределения агента сушки по коробам рационально установить подводящие диффузоры по всей высоте напорно-распределительной камеры сушильной зоны.

Для уменьшения самосортирования зерновой массы, вследствие которого создаются

К мероприятиям по экономии топлива и электроэнергии следует в первую очередь отнести следующее:

- обеспечение полного сгорания топлива;

- уменьшить потери тепла в окружающую среду — для этого все теплотрассы должны быть теплоизолированы;

- воздух, направляемый для горения топлива, предварительно нагреть;

- контролировать температуру и относительную влажность отработавшего агента сушки, она не должна превышать среднюю температуру нагрева зерна более чем на 5°С с относительной влажностью не менее 60%;

- обеспечить бесперебойную работу зерносушилки, что позволит избежать непредвиденных потерь на повторный нагрев зерносушилки, топки, зерна;

- не допускать без надобности двукратную и более сушку зерна, так как это вызывает лишний расход топлива на повторный нагрев зерна, ведет к значительным затратам труда и электроэнергии;

- не допускать пересушивания зерна;

- использовать рециркуляционный способ сушки;

- следить за исправным состоянием зерносушилки и всего оборудования.

Одним из мероприятий послеуборочной обработки зерна является активное вентилирование. Материалы по активному вентилированию зерна выделены в отдельный раздел (см. раздел 3).